Laserablation: Der Kernprozess der Präzisionsmarkierung

Die Laserablation, eine hochentwickelte Materialbearbeitungstechnologie, hat sich als Eckpfeiler der Präzisionsmarkierung und Mikrofertigung etabliert. Bei diesem Verfahren werden hochenergetische gepulste Laserstrahlen eingesetzt, um Material durch Verdampfung selektiv von einer Oberfläche abzutragen. Dadurch wird eine unübertroffene Genauigkeit bei der Erzeugung feinster Strukturen und Markierungen erzielt. Da die Industrie zunehmend höhere Präzision und minimale thermische Belastung fordert, entwickelt sich die Laserablation stetig weiter und bietet innovative Lösungen für verschiedene Fertigungsbereiche.

Grundlegende Prinzipien und Mechanismen

Im Kern beruht die Laserablation darauf, einen hochenergetischen Laserstrahl auf die Oberfläche eines Materials zu fokussieren. Dort wird die Photonenenergie absorbiert und in Wärmeenergie umgewandelt. Dieser rasche Energietransfer führt zu einem sprunghaften Anstieg der Oberflächentemperatur und verdampft das Material im Fokuspunkt augenblicklich. Der Prozess lässt sich präzise steuern, um dünne Materialschichten mit mikrometergenauer Präzision abzutragen, ohne die umliegenden Bereiche zu beeinträchtigen.

Die Wirksamkeit der Laserablation hängt von mehreren entscheidenden Parametern ab.Laserwellenlängebestimmt, wie unterschiedliche Materialien die Energie absorbieren, wobei ultraviolette Wellenlängen aufgrund ihrer hohen Absorptionseigenschaften für viele Materialien besonders effektiv sind.ImpulsdauerEbenso wichtig ist, dass kürzere Pulse (im Nanosekunden- bis Femtosekundenbereich) die Wärmediffusion in die Umgebung minimieren und so thermische Schäden reduzieren.ImpulsenergieUndSpotgrößedie Ablationsrate und die Merkmalsauflösung direkt beeinflussen.

Verschiedene Lasertypen weisen unterschiedliche Ablationseigenschaften auf. Dauerstrichlaser liefern eine stabile Energieabgabe, die sich für die Bearbeitung nichtmetallischer Werkstoffe und Polymere eignet, während gepulste Laser in Präzisionsanwendungen mit minimaler thermischer Belastung hervorragende Ergebnisse liefern. Insbesondere ultraschnelle Femtosekundenlaser erzeugen extrem kurze Pulse, die Material so schnell abtragen, dass sich die Wärme kaum im umgebenden Material ausbreiten kann. Dies ermöglicht Kaltablationsprozesse, die ideal für wärmeempfindliche Anwendungen sind.

Technische Vorteile bei der Präzisionsmarkierung

Die Laserablation bietet mehrere überzeugende Vorteile, die sie für Präzisionsmarkierungsanwendungen unverzichtbar machen.berührungslose Naturbeseitigt Werkzeugverschleiß und mechanische Belastung empfindlicher Werkstücke, während eshohe räumliche Auflösung(bis zu 10 Mikrometer oder weniger) ermöglicht die Herstellung extrem feiner Strukturen und Markierungen.

Diese Technologie bietet außergewöhnlicheVerarbeitungsflexibilitätdurch computergestützte Steuerungssysteme, die Parameter in Echtzeit anpassen und komplexe Designs problemlos handhaben können. Darüber hinaus ist es eingrüne FertigungstechnologieDas Verfahren kommt in der Regel ohne Chemikalien oder Lösungsmittel aus und ist daher im Vergleich zu vielen herkömmlichen Markierungsmethoden umweltfreundlich.

Die Vielseitigkeit der Laserablation ermöglicht die Bearbeitung eines breiten Spektrums an Materialien, von Metallen und Halbleitern bis hin zu Keramik und Polymeren. Diese Anpassungsfähigkeit macht sie für diverse industrielle Anwendungen geeignet, von der Erstellung dauerhafter Markierungen auf medizinischen Geräten bis hin zur präzisen Strukturierung elektronischer Schaltungen.

Innovative Anwendungen in verschiedenen Branchen

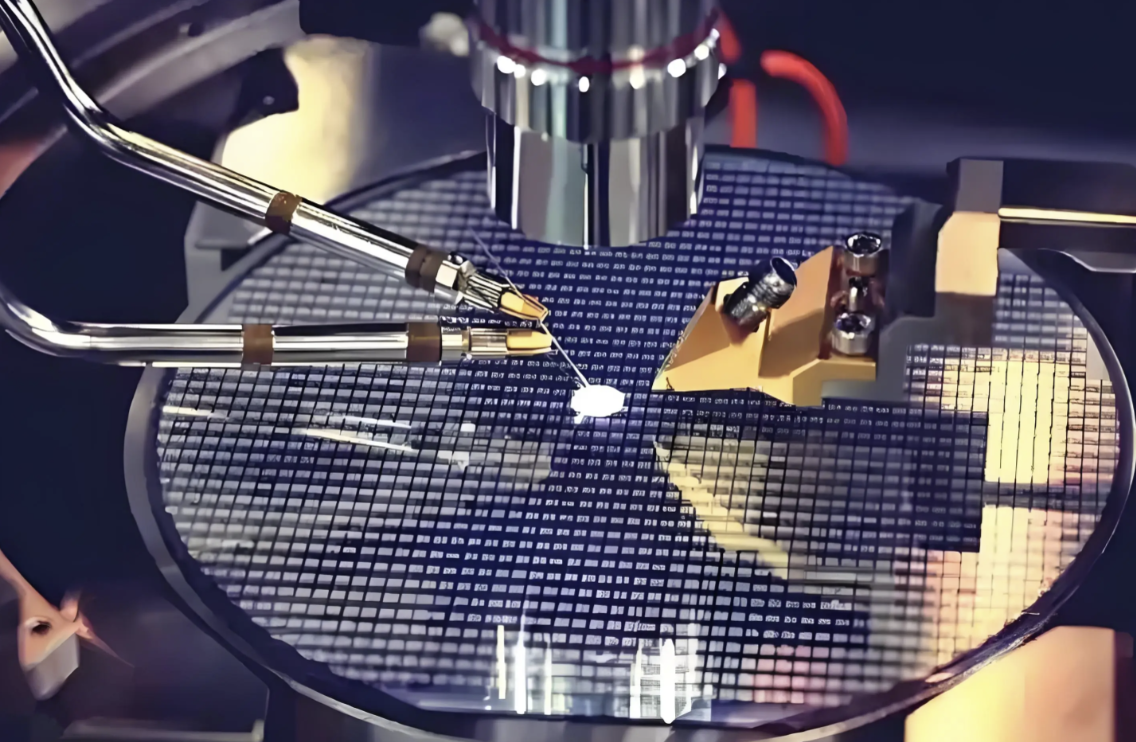

ImElektronikindustrieDie Laserablation ist für die Herstellung hochdichter Leiterplatten (PCBs) unverzichtbar geworden. Mit dieser Technologie lassen sich Mikro-Vias und Sacklöcher mit hohem Aspektverhältnis erzeugen, die für die Verbindungen zwischen den Lagen kompakter elektronischer Bauelemente unerlässlich sind. Forschungsarbeiten haben Verfahren zur Herstellung großer, tiefer Mikro-Sacklöcher mithilfe gestapelter Lochstrukturen aufgezeigt, wodurch die maximale Produktionskapazität für große Öffnungen effektiv verdoppelt und gleichzeitig eine hervorragende Gleichmäßigkeit der Laserablation gewährleistet wird.

DerMedizinproduktebereichDie Präzision der Laserablation bietet zahlreiche Vorteile. Sie wird eingesetzt, um feine Strukturen an chirurgischen Instrumenten zu erzeugen, medizinische Implantate mit Rückverfolgbarkeitscodes zu kennzeichnen und Oberflächen für eine verbesserte Biokompatibilität zu texturieren. Die minimale Wärmeeinflusszone dieser Technologie ist besonders wertvoll für die Bearbeitung temperaturempfindlicher biomedizinischer Materialien.

InAnwendungen in der Automobil- und LuftfahrtindustrieDie Laserablation erzeugt dauerhafte Kennzeichnungen auf Bauteilen zur Rückverfolgbarkeit und Qualitätskontrolle. Sie eignet sich auch zur Bearbeitung schwer zerspanbarer Werkstoffe wie Kohlenstofffaserverbundwerkstoffe und hitzebeständige Superlegierungen, bei denen herkömmliche Verfahren oft unzureichend sind.

Neue Anwendungsgebiete erweitern kontinuierlich die Einsatzmöglichkeiten dieser Technologie. Laserinduzierte Vorwärtstransferverfahren (LIFT) zeigen vielversprechende Ansätze für den Druck von elektronischen Bauteilen im Mikromaßstab, während die Laserablation in der pharmazeutischen Industrie die präzise Entfernung von Wirkstoffbeschichtungen für Formulierungen mit kontrollierter Freisetzung ermöglicht.

Jüngste technologische Fortschritte

Jüngste Innovationen haben die Möglichkeiten der Laserablation deutlich verbessert, insbesondere bei anspruchsvollen Materialien und Anwendungen.Laserinduzierte mikrostrahlgestützte Ablation (LIMJAA)Dieses Verfahren stellt einen bedeutenden Fortschritt dar und adressiert gängige Probleme wie die erneute Ablagerung von Abrieb und Wärmestau. Es erzeugt kontinuierliche, gerichtete Hochgeschwindigkeits-Mikrostrahlen durch den asymmetrischen Kollaps laserinduzierter Kavitationsblasen in einem ultradünnen Flüssigkeitsfilm. Diese Mikrostrahlen entfernen effektiv Sekundärblasen und Abtragsrückstände aus der Bearbeitungszone, was zu hochwertigeren Mikrostrukturen mit verbesserten Abtragsraten führt.

Bei harten und spröden Werkstoffen wie Siliziumkarbid verursachen herkömmliche Bearbeitungsverfahren häufig Risse und Oberflächenbeschädigungen. Die Laserablation hat sich als überlegene Alternative etabliert, insbesondere in Kombination mit innovativen Verfahren wie …laserinduziertes, kontrollierbares, schadensunterstütztes SchleifenBei diesem Hybridverfahren wird Laserenergie genutzt, um präzise kontrollierte Oberflächenmodifikationen zu erzeugen, die sich in nachfolgenden Schleifvorgängen leicht entfernen lassen. Dadurch werden die Verarbeitungseffizienz und die Oberflächenqualität deutlich verbessert.

Die Entwicklung vonLaserablation in flüssigen UmgebungenDie Femtosekundenlaser-Mikrokanalablation in flüssiger Phase hat neue Möglichkeiten für die Herstellung von Nanomaterialien eröffnet. Sie ermöglicht beispielsweise die kontinuierliche Produktion von Halbleiter-Nanokristallen mit exzellenten Dispersionseigenschaften. Dieses Verfahren trennt die Ablations- und Oberflächenbeschichtungsprozesse in separate, aber miteinander verbundene Schritte. Dadurch wird die Agglomeration von Nanopartikeln wirksam verhindert und gleichzeitig die Probleme mit amorphen Kohlenstoffbeschichtungen umgangen, die bei herkömmlichen Verfahren häufig auftreten.

Zukunftsaussichten

Da sich die Fertigungsanforderungen stetig in Richtung kleinerer Strukturen, komplexerer Materialien und höherer Präzision entwickeln, wird die Laserablationstechnologie eine immer wichtigere Rolle spielen. Zukünftige Entwicklungen werden sich voraussichtlich auf die Verbesserung der Bearbeitungsgeschwindigkeit durch leistungsstärkere Ultrakurzpulslaser, die Optimierung der Qualitätskontrolle durch Echtzeit-Überwachungssysteme und die Erweiterung des Spektrums bearbeitbarer Materialien durch Wellenlängendiversifizierung und Pulsformungstechnologien konzentrieren.

Die Integration künstlicher Intelligenz zur Prozessoptimierung und die Entwicklung hybrider Ansätze, die Laserablation mit komplementären Technologien kombinieren, werden die Anwendungsmöglichkeiten dieses vielseitigen Präzisionsfertigungsverfahrens weiter ausbauen. Mit diesen Fortschritten wird die Laserablation ihre Position als unverzichtbare Technologie für die Präzisionsmarkierung und Mikrofertigung in unzähligen Branchen weiter festigen.