40px

80px

80px

80px

Lecheng Intelligence Technology (Suzhou) Co., Ltd.

Telefon

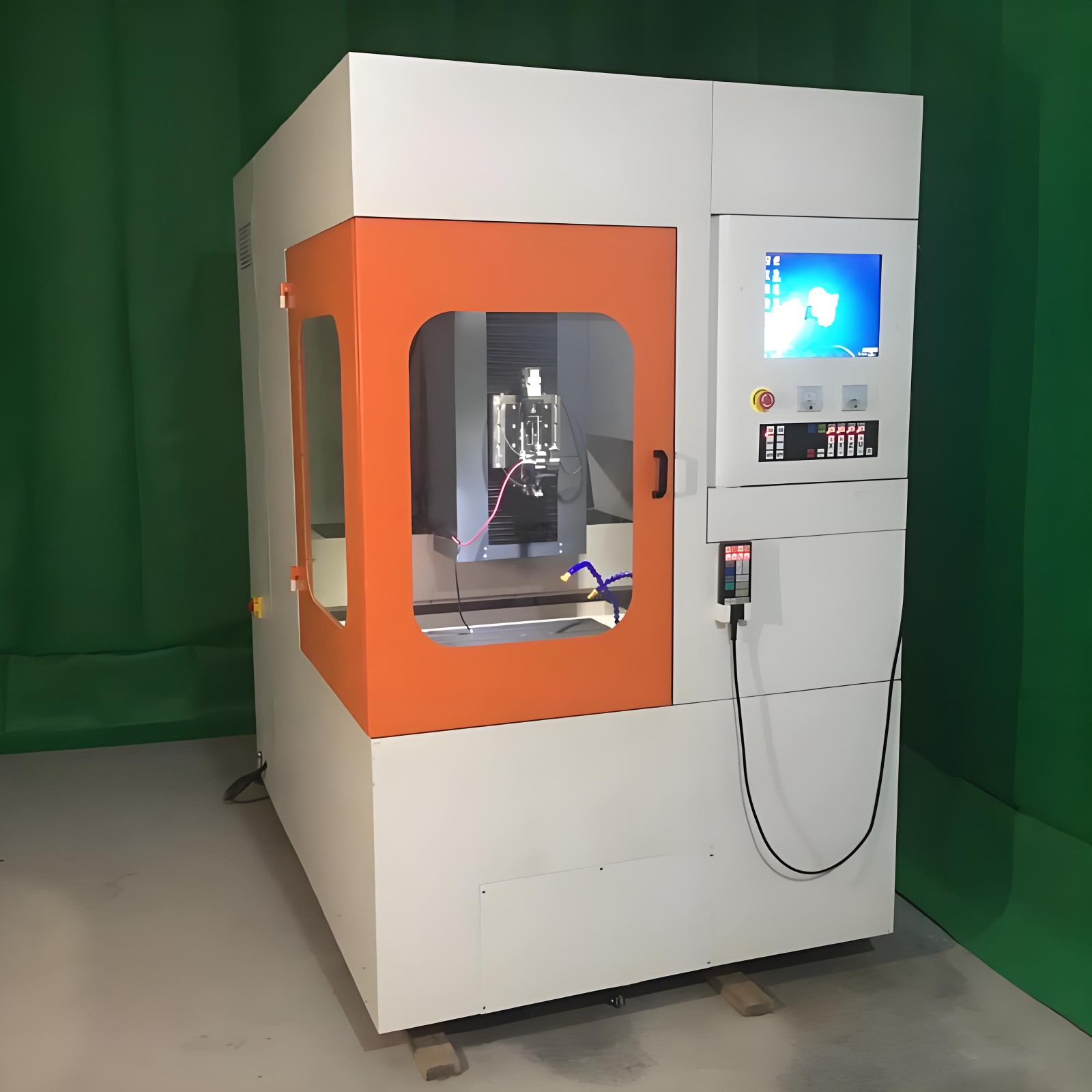

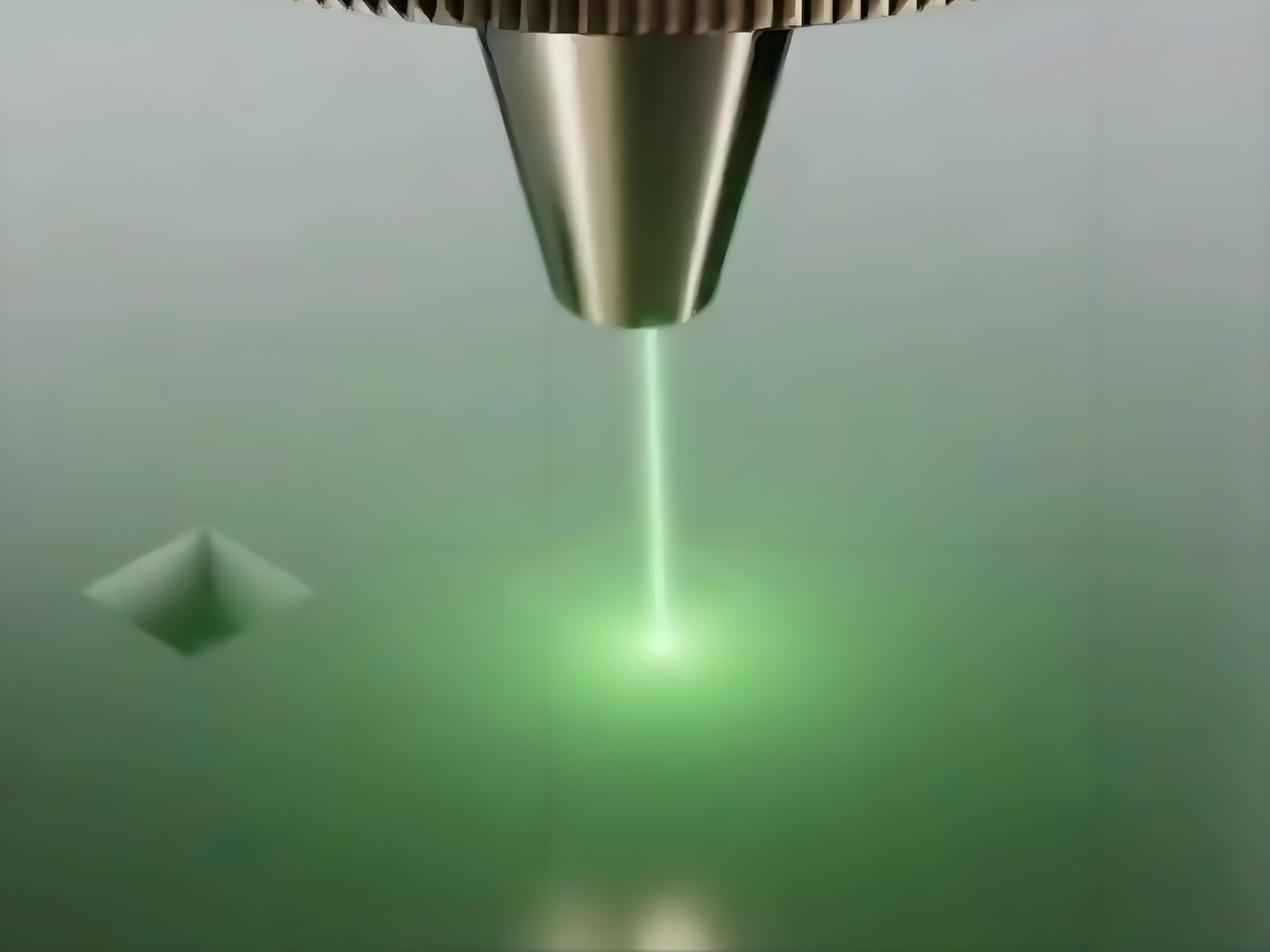

+86-17751173582Die HDI-Mikrovia-Bohranlage ist ein hochpräzises Laserbearbeitungssystem, das speziell für High-Density-Interconnect-Platinen (HDI) entwickelt wurde. Dank fortschrittlicher UV-Lasertechnologie, präzisen Positionierstufen und intelligenten Steuerungssystemen ermöglicht sie Mikrovia-Bohrungen mit einer Größe von nur 25 μm und eignet sich daher ideal für 5G-Kommunikationsgeräte und Premium-Smartphone-Motherboards.

Lasersystem:

355 nm UV-Nanosekunden-/Pikosekundenlaser

Strahlqualität M²<1,3, einstellbare Spotgröße (10-50μm)

±2 % Pulsenergiestabilität

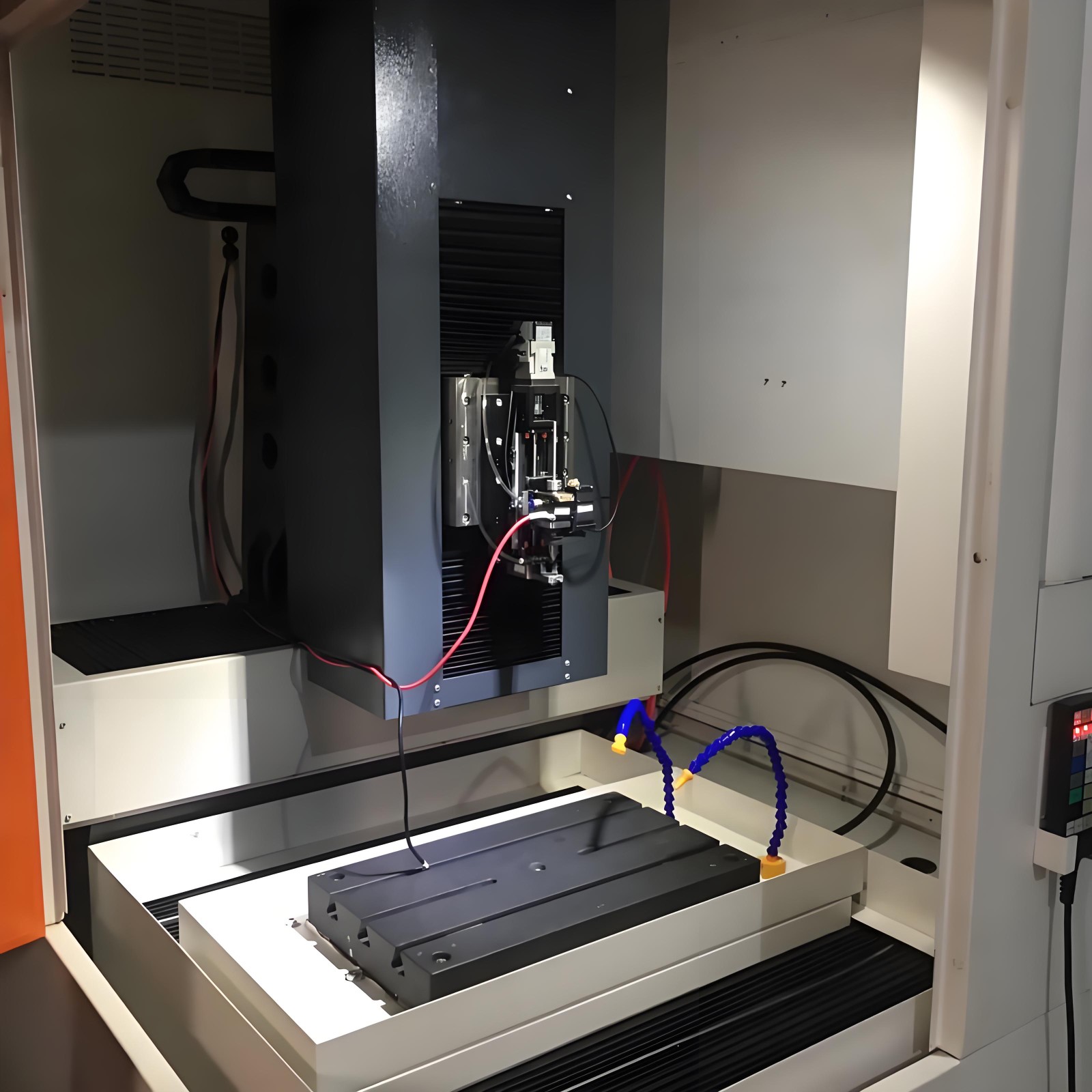

Bewegungssystem:

Hochpräzise Linearmotortische

±5μm Positioniergenauigkeit, ±2μm Wiederholbarkeit

Maximale Beschleunigung von 2 m/s²

Sichtsystem:

10MP hochauflösende CCD-Kamera

±2 μm Autofokus-Genauigkeit

Leiterplatten-Dehnungskompensation

Steuerungssystem:

Industrietauglicher Motion Controller

Direkter Gerber-Dateiimport

Automatische Pfadoptimierung

Spezifikation | Parameter | Nutzen |

|---|---|---|

Minimale Via-Größe | 25 μm | Erfüllt Ultra-HDI-Anforderungen |

Positionsgenauigkeit | ±5 μm | Gewährleistet die Ausrichtung von Schicht zu Schicht |

Verarbeitungsgeschwindigkeit | 500 Löcher/Sek. | Hoher Produktionsdurchsatz |

Via Wandqualität | Ra<1μm | Reduziert die Schwierigkeit beim Plattieren |

Betriebszeit der Ausrüstung | pssst95% | Garantiert Produktionsstabilität |

Hauptvorteile:

Berührungslose Verarbeitung eliminiert mechanische Belastungen

Automatischer Materialausdehnungsausgleich

Intelligente Energiesteuerung für eine konsistente Via-Form

Modulares Design für einfache Wartung

Kommunikationsausrüstung:

5G-Basisstations-Leiterplatten

Millimeterwellen-Antennenplatinen

Unterhaltungselektronik:

Smartphone-Motherboards

Flexplatinen für tragbare Geräte

Automobilelektronik:

Fahrzeugradar-Leiterplatten

Steuermodule für Fahrzeuge mit neuer Energie

Luft- und Raumfahrt/Militär:

Hochzuverlässige Militär-Leiterplatten

Satellitenkommunikationskarten

Erzielen Sie ultrafeine Löcher von 10 μm für fortschrittliche Mikroelektronik. Die UV-Lasertechnologie verhindert thermische Schäden an Substraten. Die automatisierte Materialhandhabung garantiert eine Bohrgenauigkeit von 99,8 %. Das kompakte Design lässt sich nahtlos in SMT-Produktionslinien integrieren.

MehrErzielt 50 μm große Mikrolöcher für HDI-Leiterplatten. Das 6-Spindel-Design steigert den Durchsatz um 300 %. Automatischer Werkzeugwechsler ermöglicht 24/7-Betrieb. Eine Positionierung von ±5 μm gewährleistet eine perfekte Ausrichtung der Durchkontaktierungen.

Mehr40px

80px

80px

80px

Lecheng Intelligence Technology (Suzhou) Co., Ltd.

Telefon

+86-17751173582