40px

80px

80px

80px

Lecheng Intelligence Technology (Suzhou) Co., Ltd.

Telefon

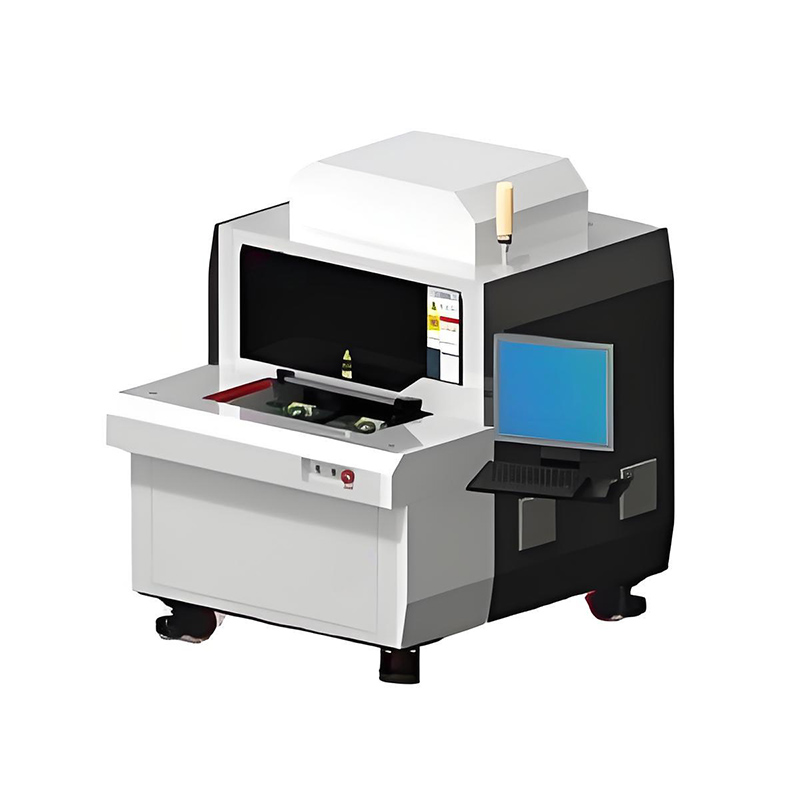

+86-17751173582Die Dual-Station-Lötpasten-Laserschweißanlage integriert ein hochpräzises Temperatur-Feedback-System mit geschlossenem Regelkreis für die Echtzeit-Wärmeregelung. Der automatisierte, dreifunktionale Prozess ermöglicht nahtlose Autopositionierung, präzises Lotpasten-Dosieren und Laserschweißen in einem einzigen Arbeitsablauf. Die zentrale mechanische Innovation liegt in der synchronisierten Dual-Station-Architektur, die parallele Verarbeitungsvorgänge bei gleichzeitiger Positionierungsgenauigkeit im Mikrometerbereich (±5 μm) ermöglicht. Modulare Werkzeugstationen unterstützen schnelle Vorrichtungswechsel für unterschiedliche Produktgeometrien, und die industrielle Galvanometer-Abtastung gewährleistet eine konsistente Strahlfokussierung über beide Stationen hinweg.

Garantie für keine thermischen Schäden

Die Temperaturregelung mit geschlossenem Regelkreis verhindert aktiv das Durchbrennen von Komponenten (ΔT ≤ ± 0,5 °C) und erzielt selbst auf wärmeempfindlichen Substraten 99,8 % fehlerfreie Schweißnähte.

45 % Steigerung der Betriebseffizienz

Durch die gleichzeitige Verarbeitung an zwei Stationen werden Leerlaufzeiten vermieden, da 27-Sekunden-Zyklusvorgänge mit automatisierter Materialhandhabung abgeschlossen werden.

60 % Kostensenkung

Der Dual-Station-Workflow verringert den Arbeitsaufwand um zwei Bediener pro Schicht und senkt den Energieverbrauch im Vergleich zu Ein-Station-Systemen um 35 %.

Prozessstabilität

Die patentierte Antidispersions-Laseroptik sorgt für eine konstante Punktgröße (<20 μm Abweichung) über mehr als 100.000 Schweißzyklen hinweg.

3C Elektronikfertigung

Mikroschweißen von Smartphone-Akku-Anschlüssen (<0,3 mm Verbindungen)

FPC-Verbindung des Kameramoduls mit ≤10 μm Positionsgenauigkeit

Mikrokomponenten für die Automobilindustrie

Sensorgehäuse hermetisch abgedichtet

Reflow der ECU-Chip-Pins ohne Verformung der Platine

Montage medizinischer Geräte

Schweißen von Endoskopinstrumenten (biokompatibles Sn-Ag-Cu-Lot)

Kapselung implantierbarer Geräte nach Reinraumstandards der ISO-Klasse 5

Präzisions-Industriekomponenten

Relaiskontakte für die Luft- und Raumfahrt (Kraterbildungsverhinderung)

Miniatur-Relaisschweißen unter 5-facher Vergrößerung QA

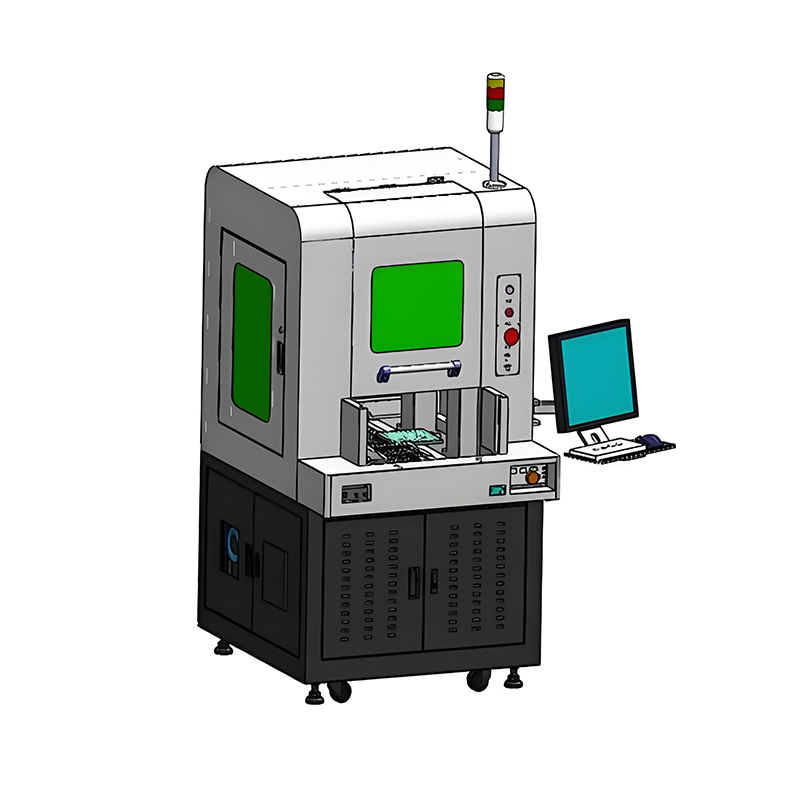

Hochpräzises Faserlaserschweißen. Minimale Wärmeverzerrung, perfekt für empfindliche Teile. Schnelle Verarbeitungsgeschwindigkeiten und tiefes Eindringen. Steigern Sie die Produktivität mit effizienten, starken Schweißnähten. Vielseitiges Metallschweißen: Stahl, Aluminium, Kupfer. Für die meisten ist kein Füllmaterial erforderlich. Benutzerfreundliche CNC-Steuerung und stabile Leistung. Gewährleistet zuverlässige, wiederholbare Schweißqualität.

MehrLuftgekühltes Handheld-Design für kabellosen, tragbaren Betrieb. 500 W–1500 W Faserlaser ermöglichen präzise, spritzerfreie Schweißnähte. 60 % leichter als wassergekühlte Modelle, ideal für Arbeiten vor Ort. Funktioniert auf Edelstahl, Kohlenstoffstahl, Aluminium und Kupfer.

MehrLuftgekühlter, gasfreier Betrieb für null Rüstzeiten. Präziser 0,1-mm-Strahl: Spritzfreie Schweißungen an dünnen Metallen. Plug & Play: Verschweißt Stahl, Aluminium und Kupfer sofort

MehrHochgeschwindigkeits-Roboter-Laserschweißen für die Präzisionsfertigung. Flexible Automatisierung passt sich komplexen Schweißanwendungen an. Energieeffizientes System senkt die Betriebskosten erheblich.

Mehr

40px

80px

80px

80px

Lecheng Intelligence Technology (Suzhou) Co., Ltd.

Telefon

+86-17751173582