Investitionsmöglichkeiten in der Industrialisierung von Perowskit-Solarzellen: Schlüsselgeräte und Laserprozesse

Perowskit-Solarzellen (PSCs) stellen eine bahnbrechende Technologie in der Photovoltaik dar, deren Industrialisierung weltweit voranschreitet. Im Gegensatz zu herkömmlichen siliziumbasierten Zellen erfordern PSCs völlig neue Produktionsprozesse und -anlagen, was erhebliche Investitionsmöglichkeiten in spezialisierte Fertigungsanlagen eröffnet. Zur Kernausrüstung gehören Beschichtungs-, Abscheidungs-, Laser- und Verkapselungssysteme, wobei Laserätzen und Dünnschichtabscheidung für eine skalierbare Produktion besonders wichtig sind.

1. Schlüsselausrüstung für Perowskit-Produktionslinien

Die einzigartige Schichtstruktur von PSCs – das Stapeln funktionaler Filme, darunter die Lochtransportschicht (HTL), die Perowskitschicht und die Elektronentransportschicht (ETL) – erfordert präzise und skalierbare Fertigungstechniken. Die folgenden Gerätekategorien sind unerlässlich:

Beschichtungsanlagen (PVD/RPD): Für HTL- und ETL-Schichten. Zu den Verfahren der physikalischen Gasphasenabscheidung (PVD) gehören thermische Verdampfung, Sputtern und Ionenplattierung (RPD). Diese Verfahren erzeugen gleichmäßige, hochwertige Filme, erfordern jedoch hohe Investitionen.

Beschichtungsanlage: In erster Linie Schlitzdüsen-Beschichter zum Aufbringen der lichtabsorbierenden Perowskitschicht. Dieses Nassverfahren bietet Kosteneffizienz und hohe Materialausnutzung, stellt jedoch eine Herausforderung hinsichtlich der Dickengleichmäßigkeit dar.

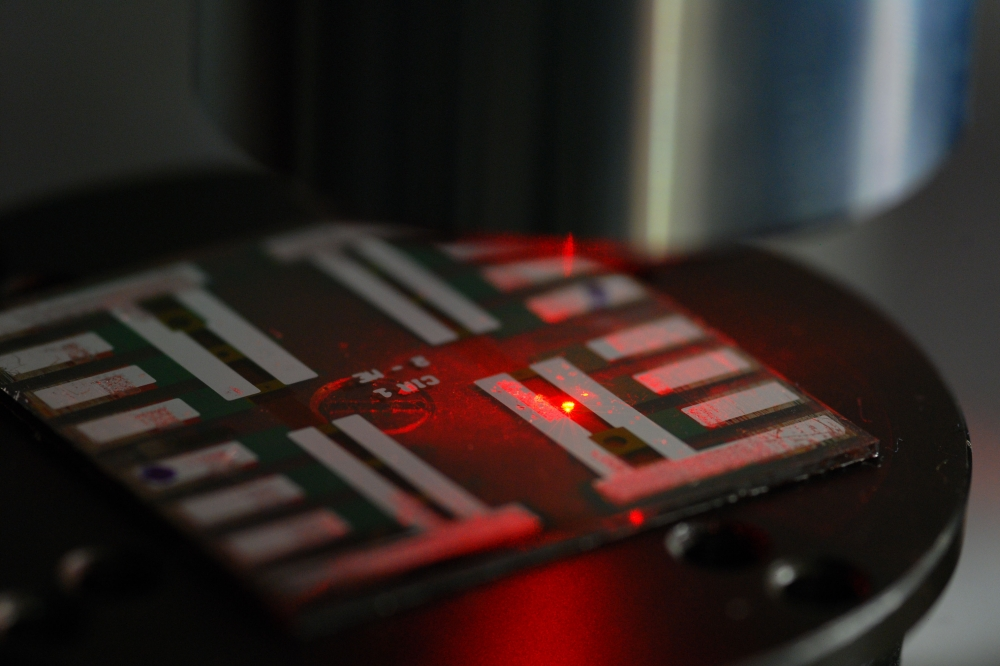

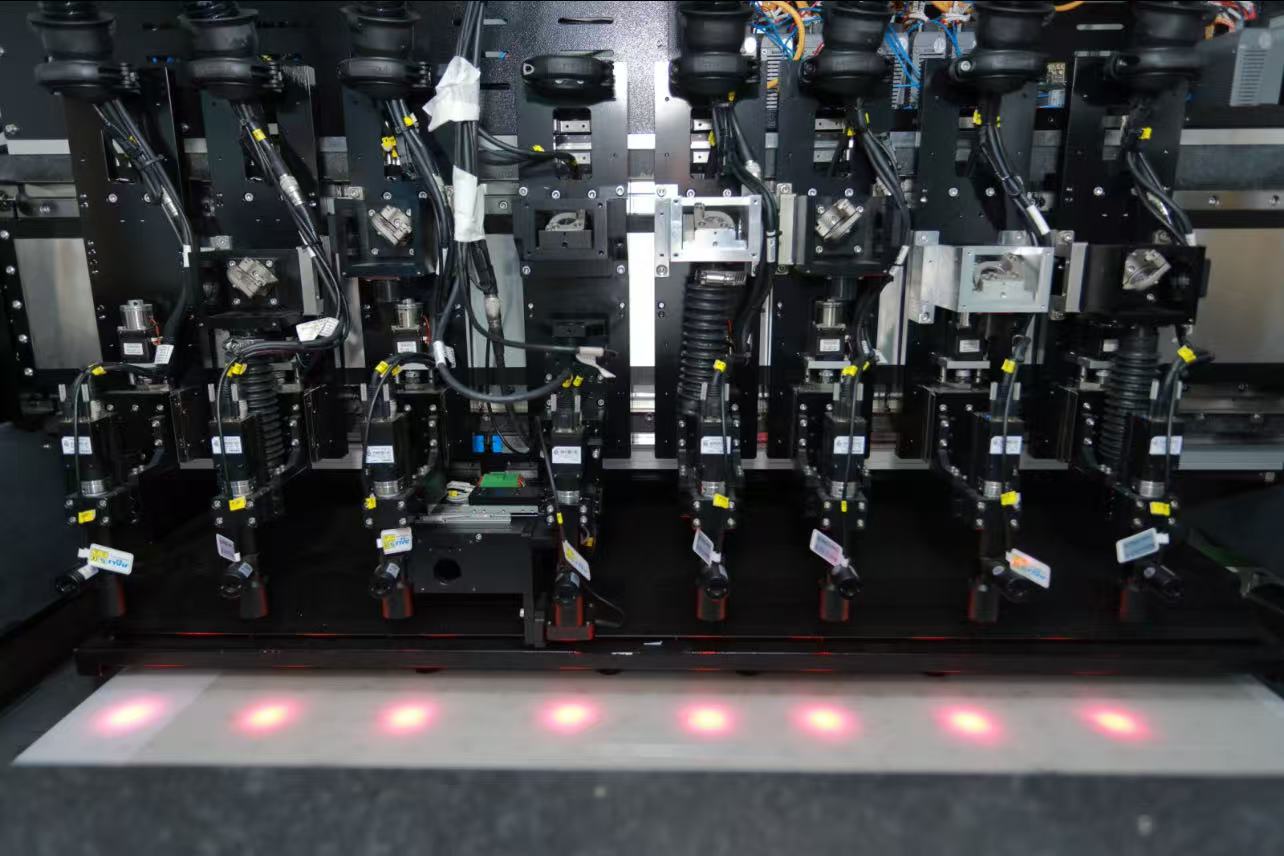

Laserausrüstung: Unverzichtbar für die Strukturierung und Verbindung von Zellmodulen. Lasersysteme führen kritische Ätzschritte (P1–P4) durch, um Zellgrenzen zu definieren und die Reihenschaltung sicherzustellen.

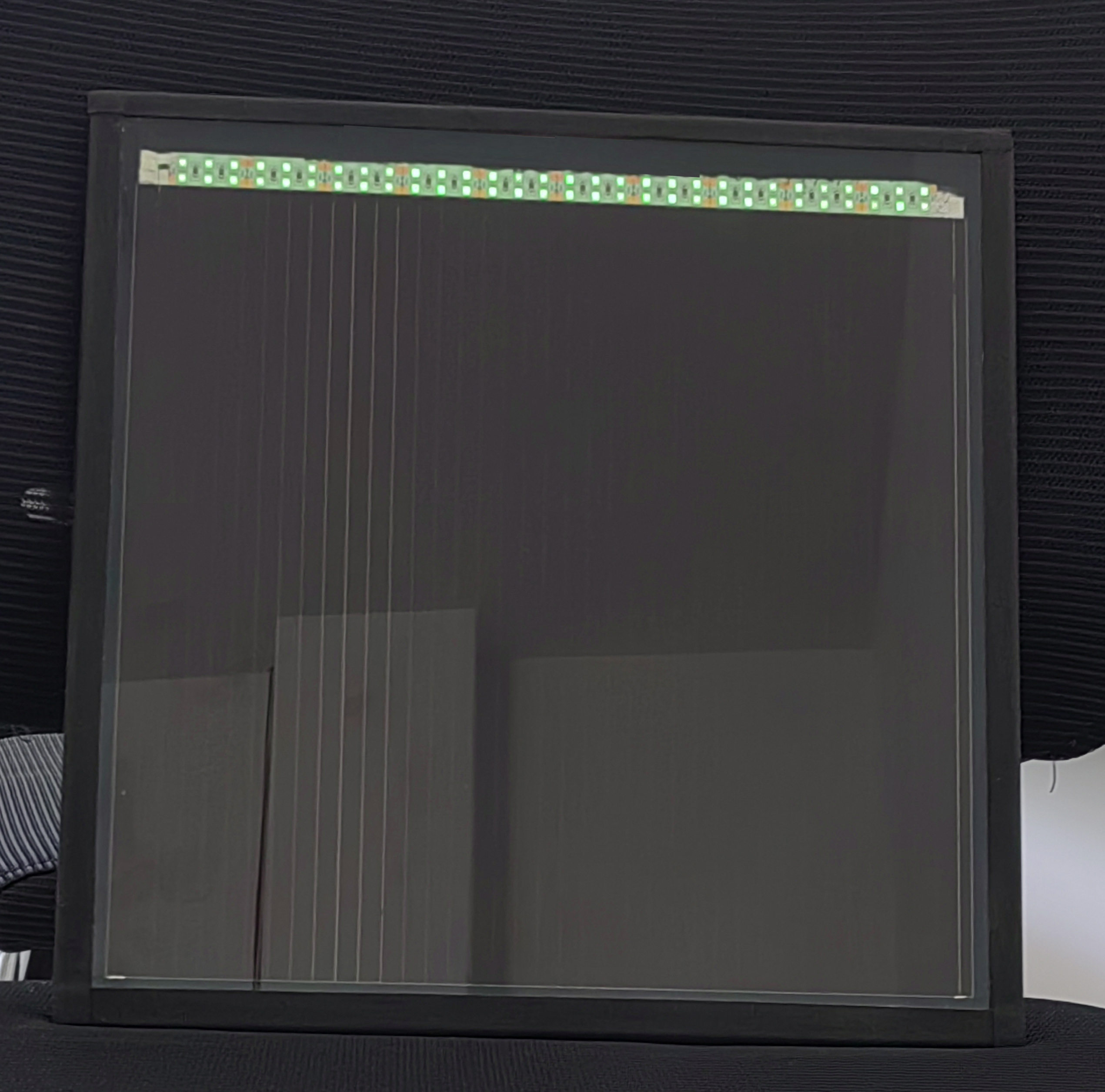

Kapselungssysteme: Schützen feuchtigkeitsempfindliche Perowskitschichten vor Zersetzung und gewährleisten so langfristige Stabilität.

2. Laserätzen: Der Kern der Perowskit-Strukturierung

Laserprozesse sind ein wesentlicher Bestandteil der PSC-Herstellung und ermöglichen eine präzise Strukturierung für die Serienverschaltung und Leistungsoptimierung. Die vier Laserschritte umfassen:

P1-Ätzen: Isoliert nach der Abscheidung des transparenten leitfähigen Oxids (TCO) einzelne Elektrodenstreifen.

P2-Ätzen: Entfernt HTL/Perowskit/ETL-Stapel, um Hohlräume zu erzeugen, die durch Rückelektroden gefüllt werden und benachbarte Zellen verbinden.

P3-Ätzen: Trennt benachbarte Zellen durch Entfernen von Elektroden-/HTL-/Perowskit-/ETL-Stapel, wobei TCO intakt bleibt.

P4-Kantenisolierung: Gibt Randbereiche für die Kapselung frei.

Diese Schritte gewährleisten minimale elektrische Verluste und eine hohe Moduleffizienz.

3. Perowskit-Schichtabscheidung: Beschichtungs- vs. Dampfmethoden

Die Abscheidung der Perowskitschicht ist entscheidend für die Zellleistung. Zu den großflächigen Techniken gehören:

Schlitzdüsenbeschichtung: Dominiert durch Skalierbarkeit, kontinuierliche Produktionskapazität und 90 % Materialausnutzung. Allerdings erfordert es hochpräzise Geräte zur Kontrolle der Gleichmäßigkeit.

Klingenbeschichtung: Kostengünstig, aber mit Materialverschwendung behaftet.

Sprüh-/Tintenstrahldruck: Geeignet für flexible Substrate, jedoch eingeschränkt durch geringe Effizienz und Wartungskomplexität.

Dampfabscheidung: Bietet eine hervorragende Filmqualität und Gleichmäßigkeit, weist jedoch eine geringe Materialausnutzung und einen geringen Durchsatz auf.

Branchenakteure wie GCL Optoelectronics verwenden Schlitzdüsenbeschichtungen in 100-MW-Pilotlinien, während andere Dampfphasenmethoden für Premiumanwendungen erforschen.

4. Abscheidungstechniken für Transportschichten

HTL- und ETL-Schichten basieren auf Trockenverfahren wie PVD:

Thermische Verdampfung: Hohe Reinheit und Reife, aber mäßige Haftung.

Sputtern: Hervorragende Dickenkontrolle und Haftung, aber anfällig für Kantenverdünnung.

Ionenplattierung (RPD): Überragende Filmqualität mit minimaler Beschädigung der darunterliegenden Schichten, die Zielausnutzung ist jedoch nicht optimal.

5. Vergleichende Analyse: Nass- vs. Trockenprozesse

Die Wahl zwischen Beschichtung (nass) und PVD (trocken) erfordert Kompromisse:

Beschichtung (nass): Geringere Kosten, hohe Materialeffizienz, aber ungleichmäßige Dicke.

PVD (trocken): Hervorragende Gleichmäßigkeit und Reproduzierbarkeit, aber hohe Gerätekosten.

Unternehmen wie Jingshan Light Machinery und Jiejia Weichuang bieten Hybridlösungen, um diese Faktoren auszugleichen.

6. Stand und Ausblick der Industrialisierung

China ist führend in der Perowskit-Industrialisierung und verfügt über Produktionslinien im Gigawatt-Maßstab (z. B. Jedi Light Energy in Wuxi). Die Provinzen Shandong, Guangdong und Jiangsu fördern die Lokalisierung von Anlagen und Demonstrationsprojekte. Bis 2027 dürften die Kosten für Perowskit-Module aufgrund verbesserter Anlageneffizienz und -größe unter 0,06 US-Dollar pro Watt sinken.

Abschluss

Die Industrialisierung von Perowskit-Solarzellen hängt von moderner Ausrüstung ab, insbesondere von Laser- und Beschichtungssystemen. Laserätzen sorgt für präzise Strukturierung, während Beschichtungs- und PVD-Technologien eine skalierbare Dünnschichtabscheidung ermöglichen. Mit dem weltweiten Kapazitätsausbau werden Investitionen in hochpräzise, automatisierte Anlagen die nächste Phase der Perowskit-Kommerzialisierung bestimmen.