Technische Herausforderungen und Innovationen bei Geräten zum Dünnschicht-Laserätzen

Die Laserätztechnologie ist für die Präzisionsbearbeitung von Dünnschichtmaterialien unverzichtbar geworden, insbesondere in Branchen wie der Displayherstellung, der Photovoltaik und der flexiblen Elektronik. Trotz der Vorteile der berührungslosen Bearbeitung, der digitalen Steuerung und der hohen Präzision bestehen bei der Entwicklung und Anwendung von Dünnschicht-Laserätzanlagen weiterhin einige technische Herausforderungen. Dieser Artikel untersucht diese Herausforderungen und die innovativen Lösungen, die die Branche vorantreiben.

1. Wärmemanagement und Kontrolle der Wärmeeinflusszone (HAZ)

Herausforderung:

Beim Laserätzen entsteht erhebliche Hitze, die sowohl den Dünnfilm als auch das Substrat thermisch schädigen kann. Dazu gehören Materialverformungen, Mikrorisse und Veränderungen der Materialeigenschaften. DieWärmeeinflusszone (WEZ)muss minimiert werden, um die Kantenqualität und Funktionsintegrität sicherzustellen.

Lösungen:

Ultrakurzpulslaser: Femtosekunden- oder Pikosekundenlaser reduzieren die Wärmeeinstrahlungszone, indem sie die Wärmediffusion durch ultrakurze Pulsdauern (z. B. 300 fs) begrenzen.

Pulse Burst-Modus: Durch das Ersetzen einzelner Hochenergieimpulse durch mehrere Niederenergieimpulse (Burst-Modus) wird die Energie gleichmäßiger verteilt, wodurch Spitzentemperaturen und HAZ reduziert werden.

Kühlsysteme: Integrierte Flüssigkeitskühlung oder gasunterstützte Kühlsysteme leiten die Wärme während der Verarbeitung ab.

2. Präzision und Konsistenz beim Ätzen

Herausforderung:

Das Erreichen einer Submikrometerpräzision (z. B. Linienbreiten <10 μm) über große Flächen ist aufgrund optischer Verzerrungen, mechanischer Vibrationen und Materialheterogenität schwierig. Ungleichmäßige Ätztiefen oder Kantenrauheit können die Geräteleistung beeinträchtigen (z. B. die elektrische Leitfähigkeit in leitfähigen Filmen).

Lösungen:

Adaptive Optik: Verformbare Spiegel und räumliche Lichtmodulatoren (SLMs) korrigieren Wellenfrontverzerrungen dynamisch und sorgen so auch auf gekrümmten Oberflächen für eine präzise Fokussierung.

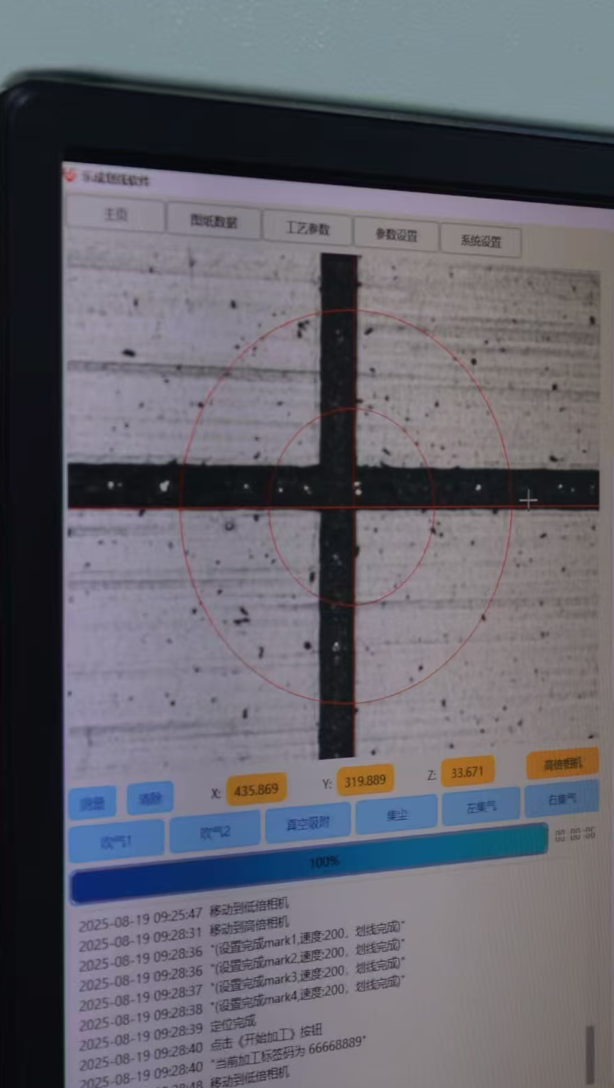

Echtzeitüberwachung: Hochauflösende CCD-Kameras und konfokale Sensoren liefern Feedback für dynamische Anpassungen von Laserpfad und -energie.

Strahlformung: Die Umwandlung von Gauß-Strahlen in "top-hat"-Profile gewährleistet eine gleichmäßige Energieverteilung und reduziert die Randvariabilität.

3. Materialverträglichkeit und Selektivität

Herausforderung:

Dünnschichtstapel bestehen oft aus mehreren Schichten (z. B. ITO, Silber, Polymer) mit unterschiedlichen optischen und thermischen Eigenschaften. Das selektive Ätzen einer Schicht ohne Beschädigung anderer erfordert eine präzise Wellenlängen- und Energiekontrolle.

Lösungen:

Wellenlängenoptimierung: Auswahl von Wellenlängen mit hoher Absorption in der Zielschicht, aber geringer Absorption im Substrat (z. B. UV-Laser für ITO auf Glas).

Mehrwellenlängensysteme: Einige fortschrittliche Systeme integrieren mehrere Laser (z. B. IR, Grün, UV), um unterschiedliche Materialien verarbeiten zu können.

4. Durchsatz und Skalierbarkeit

Herausforderung:

Hochpräzises Ätzen ist oft langsam, was den Durchsatz bei der Produktion im industriellen Maßstab begrenzt. Die Skalierung auf große Platten (z. B. 1,2 m × 2 m) unter Beibehaltung der Präzision ist mechanisch und optisch komplex.

Lösungen:

Mehrstrahlverarbeitung: Verwendung von Strahlteilern oder Multiscannersystemen zur gleichzeitigen Verarbeitung mehrerer Bereiche.

Hochgeschwindigkeits-Galvanometer: Fortschrittliche Galvanometer mit einer Reaktion im Mikrosekundenbereich ermöglichen schnellere Scangeschwindigkeiten (bis zu 6000 mm/s).

Modulares Design: Skalierbare Plattformen ermöglichen die Integration in Roll-to-Roll- (R2R) oder Panel-Level-Produktionslinien.

5. Umwelt- und Sicherheitsbedenken

Herausforderung:

Beim Laserätzen entstehen gefährliche Nebenprodukte, darunter giftige Nanopartikel und flüchtige organische Verbindungen (VOCs). Darüber hinaus erfordert die Lasersicherheit strenge Einhausungs- und Belüftungsmaßnahmen.

Lösungen:

Geschlossene Vakuumsysteme: Durch das Entfernen der Luft während des Ätzens werden Ablagerungen reduziert und chemische Reaktionen minimiert.

Rauchfiltration: Integrierte HEPA- und Aktivkohlefilter fangen 99 % der Partikel und flüchtigen organischen Verbindungen (VOCs) ein.

Automatisierte Materialhandhabung: Verringerung der Gefährdung des Menschen.

6. Kosten und Wartung

Herausforderung:

Hochwertige Laserätzgeräte sind aufgrund komplexer Optik, Präzisionstische und fortschrittlicher Software teuer. Die Wartung erfordert spezielles Fachwissen, und Ausfallzeiten können kostspielig sein.

Lösungen:

Vorausschauende Wartung: KI-basierte Überwachung sagt Laserverschlechterung oder optische Fehlausrichtung voraus und reduziert so ungeplante Ausfallzeiten.

Modulare Komponenten: Leicht austauschbare Module (z. B. Laserquellen, Scanner) vereinfachen Reparaturen.

Zukünftige Richtungen

Neue Technologien zielen darauf ab, diese Herausforderungen zu bewältigen:

KI und maschinelles Lernen: Optimierung der Laserparameter in Echtzeit basierend auf historischen Daten und Sensor-Feedback.

Hybride Prozesse: Kombination von Laserätzen mit additiven Techniken (z. B. laserinduzierter Vorwärtstransfer) zur Reparatur und Modifikation.

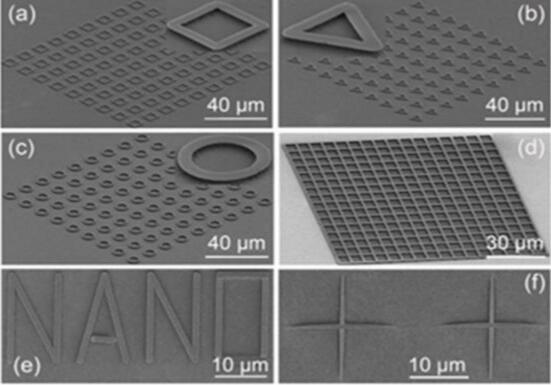

Ätzen im Nanobereich: Erforschung von Techniken wie laserinduziertem Nanoätzen für Merkmale unter 5 nm.

Wichtige Google-Keywords

Laserätzgeräte

Dünnschicht-Laserbearbeitung

Herausforderungen beim Präzisionslaserätzen

Ultraschnelle Laserätzsysteme

Laser zur Reduzierung der Wärmeeinflusszone

Mehrstrahl-Laserätztechnologie

OLED/LCD-Laserstrukturierung

Laserätzen für die Photovoltaik

Lösungen für das Laserätzen im Nanomaßstab

Kostengünstige Laserätzsysteme

Weitere Einzelheiten zu bestimmten Technologien oder Geräteempfehlungen erhalten Sie bei auf Laserätzsysteme spezialisierten Herstellern wie Yuanlu Photonics oder Qinghong Laser.