Herstellungsprozess von Perowskit-Solarzellen

Der Herstellungsprozess von Perowskit-Solarzellen umfasst mehrere präzise Schritte, wobei die Lasertechnologie eine entscheidende Rolle bei der Verbesserung von Effizienz und Stabilität spielt. Die wichtigsten Schritte sind:

Untergrundvorbereitung: Reinigen und Vorbehandeln des Substrats (z. B. Glas oder flexible Polymere), um optimale Haftung und Leitfähigkeit zu gewährleisten.

Elektrodenabscheidung: Abscheidung transparenter leitfähiger Oxide (z. B. ITO oder FTO) als untere Elektroden.

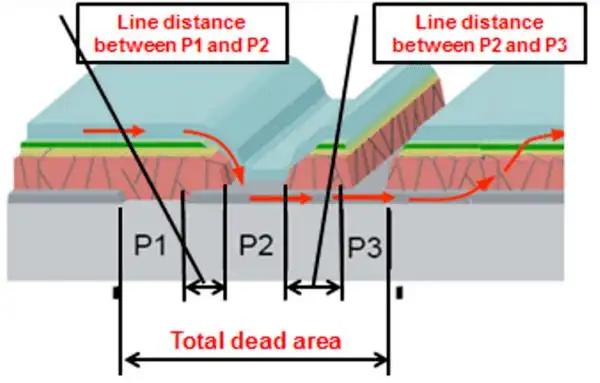

Laserritzen (P1): Durch Lasertechnologie wird die untere Elektrode strukturiert, wobei einzelne Unterzellen isoliert werden, um Reihenschaltungen zu erzeugen.

Funktionelle Schichtbeschichtung: Sequentielles Abscheiden der Elektronentransportschicht (ETL), der Perowskit-Absorptionsschicht und der Lochtransportschicht (HTL).

Laserritzen (P2): Entfernen des ETL/Perowskit/HTL-Stapels, um die untere Elektrode zum Verbinden der Unterzellen freizulegen.

Top-Elektrodenabscheidung: Abscheiden der oberen Elektrode (z. B. Metall oder leitfähiges Oxid).

Laserritzen (P3): Strukturieren der oberen Elektrode, um die Reihenschaltung zwischen den Unterzellen zu vervollständigen.

Randentschichtung (P4): Durch Laserablation werden Randfilme (typischerweise 8–15 mm breit) entfernt, um die Kompatibilität der Kapselung sicherzustellen.

Verkapselung: Versiegeln des Geräts zum Schutz vor Umwelteinflüssen.

Laseranwendungen

1.Ultraschnelle Laserbearbeitung

Ultraschnelle Laser (z. B. Femtosekunden- oder Pikosekundenlaser) ermöglichenKalte Ablation, wodurch thermische Schäden an umgebenden Materialien minimiert werden.

Kurze Pulsdauern(z. B. 300 fs) reduzieren die Wärmeeinflusszone (HAZ) und gewährleisten eine präzise Strukturierung ohne Beeinträchtigung benachbarter Schichten.

2.Laserritzen

P1-, P2- und P3-AnreißenTeilen Sie die Zelle in miteinander verbundene Unterzellen auf und bilden Sie Reihenschaltungen, um eine höhere Spannungsausgabe zu erreichen.

Tote Zone: Der nicht aktive Ritzbereich (z. B. P1/P2/P3-Linien) sollte minimiert werden (<150 μm), um Effizienzverluste zu reduzieren.

Kantenlöschung: Das Entfernen der Randfolien (8–15 mm) verhindert Kurzschlüsse und gewährleistet die Zuverlässigkeit der Verkapselung.

3.Fortgeschrittene Lasertechniken

Strahlformung: Verwendung asphärischer Linsensysteme zur Umwandlung von Gaußschen Strahlen inFlachbalken, wodurch eine gleichmäßige Energieverteilung gewährleistet und Kantenschäden reduziert werden.

Dynamische Trackingsysteme: Visuelle Verfolgungs- und Kompensationsalgorithmen in Echtzeit passen die Ritzpfade basierend auf der Position der P1-Linie an und minimieren so Fehlausrichtungen und die Breite der Totzone.

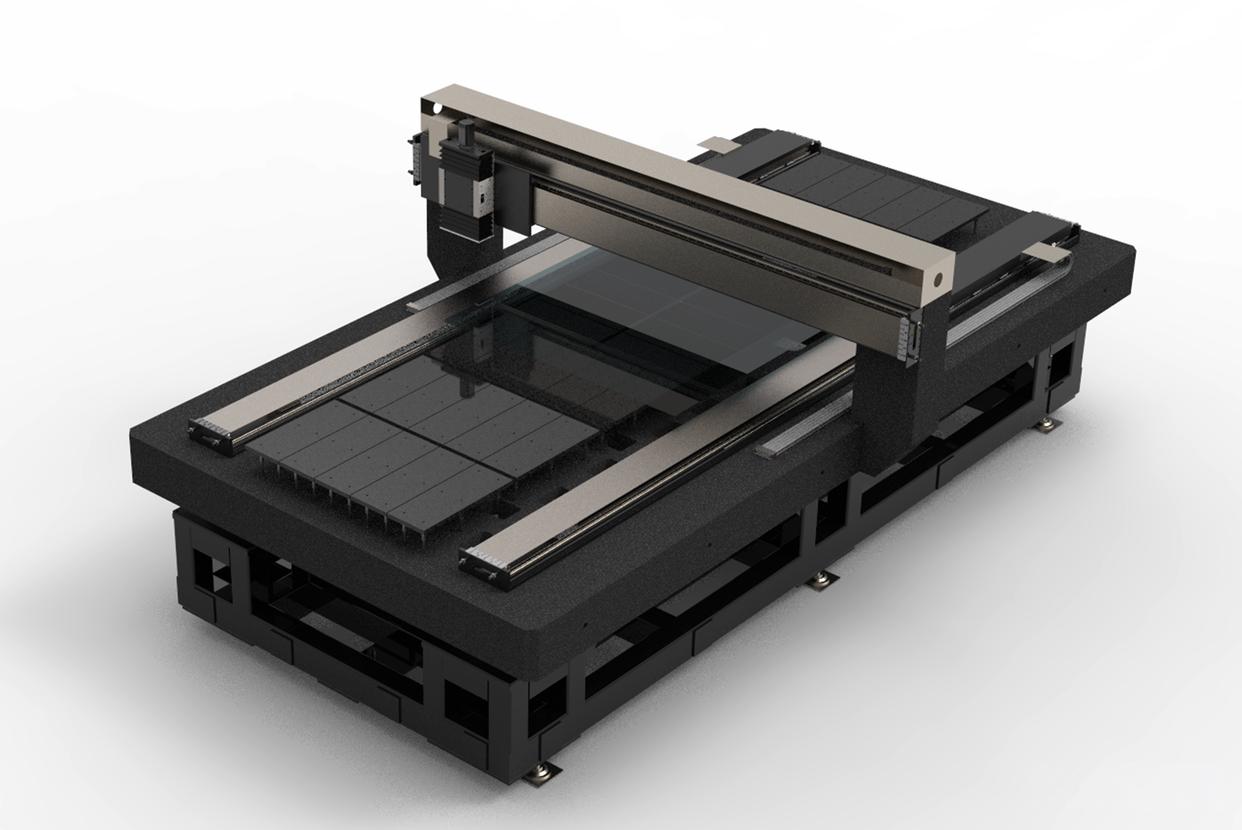

Mehrstrahlverarbeitung: GW-Systeme (z. B. 24-Strahl-Laser) ermöglichen das Ritzen von großflächigen Modulen (z. B. 1200 × 2400 mm) mit hohem Durchsatz und Zykluszeiten von nur 30 Sekunden.

Schlüsselausrüstung für Perowskit-Solarzellen

Laser-Scribing-Systeme:

Ultrakurzpulslaser: Femtosekunden-/Pikosekundenlaser mit Wellenlängen von 532 nm oder 355 nm für präzises Ritzen.

Mehrstrahloptik: Systeme mit 12–24 unabhängig gesteuerten Strahlen für die parallele Verarbeitung.

Echtzeitüberwachung: Integrierte CCD-Bildgebung und konfokale Mikroskopie zur Messung von Ritztiefe, -breite und -defekten.

Dynamisches Tracking und Kompensation:

Sensoren erkennen die Position der Linie P1 und passen die Pfade P2/P3 automatisch an, um einen gleichmäßigen Abstand (z. B. mit einer Genauigkeit von 10 μm) aufrechtzuerhalten.

Vorteile: Reduziert die Breite der Totzone, verbessert die Effizienz und steigert die Produktionsausbeute.

Großflächenbearbeitungsgeräte:

Laser-Scribing-Maschinen im GW-Maßstab (z. B. das System von Qinghong Laser) unterstützen Module mit bis zu 2,88 m² und erreichen Scribing-Geschwindigkeiten von 2000–6000 mm/s.

Laserbearbeitungseffekte

P1 Anreißen

Objektiv: Entfernen Sie die untere Elektrode (z. B. ITO) vollständig, ohne das Substrat zu beschädigen.

Optimierte Parameter:

Laser: 532 nm Femtosekundenlaser, 1,8–2,4 W Leistung, 2000 mm/s Geschwindigkeit, 1000 kHz Frequenz.

Ergebnis: Ritzbreite <10 μm, keine Beschädigung des Substrats und minimale WEZ (<1 μm).

P2 Anreißen

Objektiv: Entfernen Sie den ETL/Perowskit/HTL-Stapel, um die untere Elektrode freizulegen, ohne sie zu beschädigen.

Optimierte Parameter:

Laser: 532 nm Femtosekundenlaser, 0,46 W Leistung, 4000 mm/s Geschwindigkeit.

Ergebnis: Ritztiefe von ~858 nm, präzises Entfernen ohne Elektrodenbeschädigung.

P3-Anreißen

Objektiv: Strukturieren Sie die obere Elektrode (z. B. Au), um benachbarte Unterzellen zu isolieren.

Optimierte Parameter:

Laser: 532 nm Femtosekundenlaser, 0,2 W Leistung, 6000 mm/s Geschwindigkeit.

Ergebnis: Ritztiefe von ~534 nm, keine Beschädigung der darunterliegenden Schicht.

Zusammenfassung der Vorteile

Mehrstrahlverarbeitung: 12/24-Strahl-Lasersysteme bieten höhere Stabilität und unabhängige Leistungsregelung für jeden Strahl, was die Flexibilität und Zuverlässigkeit verbessert.

Fokusverfolgung in Echtzeit: Behält auch auf gekrümmten oder schwankenden Substraten konsistente Brennpunkte bei und gewährleistet so eine gleichmäßige Ritztiefe und -breite.

Visuelles Tracking und Kompensation: Passt den Abstand P1/P2/P3 dynamisch an, um Totzonen (<150 μm) zu minimieren und so die Umwandlungseffizienz und den Produktionsertrag zu verbessern.

Skalierbarkeit: Anlagen im GW-Maßstab ermöglichen die Produktion großflächiger Module (z. B. 2,88 m²) mit hohem Durchsatz (Zykluszeiten von 30 Sekunden).

SEO-Schlüsselwörter

Kernschlüsselwörter:

Laserritzen von Perowskit-Solarzellen

Ultraschnelle Laserbearbeitung von Perowskit

P1 P2 P3 Laserstrukturierung

Perowskit-Solarzellen mit Totzonenreduzierung

Herstellung großflächiger Perowskit-Module

Long-Tail-Keywords:

Femtosekunden-Laserritzen für Perowskit-Batterien

Dynamisches Trackingsystem mit Laserstrukturierung

Mehrstrahl-Laser-Scribing-Gerät

Perowskit-Laserbearbeitung im GW-Bereich

Laser-Randlöschung-Kapselung Perowskit

Dieser Überblick unterstreicht die entscheidende Rolle der Lasertechnologie für die Verbesserung der Effizienz, Skalierbarkeit und Kommerzialisierung von Perowskit-Solarzellen. Für spezifische technische Details oder Geräteempfehlungen wenden Sie sich an spezialisierte Hersteller wie Qinghong Laser oder Yuanlu Photonics.