Perowskit-Solarmodule (PSMs) haben sich aufgrund ihrer hohen Effizienz und niedrigen Herstellungskosten als vielversprechende Photovoltaik-Technologie erwiesen. Die Kommerzialisierung von PSMs ist jedoch mit erheblichen Herausforderungen verbunden, da präzise und zuverlässige Laser-Scribing-Prozesse für die Serienverschaltung erforderlich sind. DieLaser-Scribing-Qualitätwirkt sich direkt auf den geometrischen Füllfaktor (GFF), den Serienwiderstand und den endgültigen Umwandlungswirkungsgrad von Solarmodulen aus. Dieser Artikel untersucht systematisch die Überwachungstechniken und Qualitätskontrollstrategien für P1-, P2- und P3-Laserstrukturierungsprozesse, die für die Verbesserung der Produktionsausbeute in der industriellen Fertigung unerlässlich sind.

Anreißschritt | Leistungsanforderungen |

|---|---|

Platz 1 | 1. Benachbarte transparente leitfähige Schichteinheiten müssen eine elektrische Isolierung erreichen; |

Platz 2 | 1. Muss die ETL/PSK/HTL-Struktur auf der Oberfläche der TCO- oder leitfähigen unteren Schicht effektiv entfernen, mit minimaler Beschädigung der darunterliegenden Schicht; |

Platz 3 | 1. Benachbarte Au-(Gold-)Streifen müssen elektrisch isoliert sein. |

1 Die entscheidende Rolle des Laserritzens bei der PSM-Fertigung

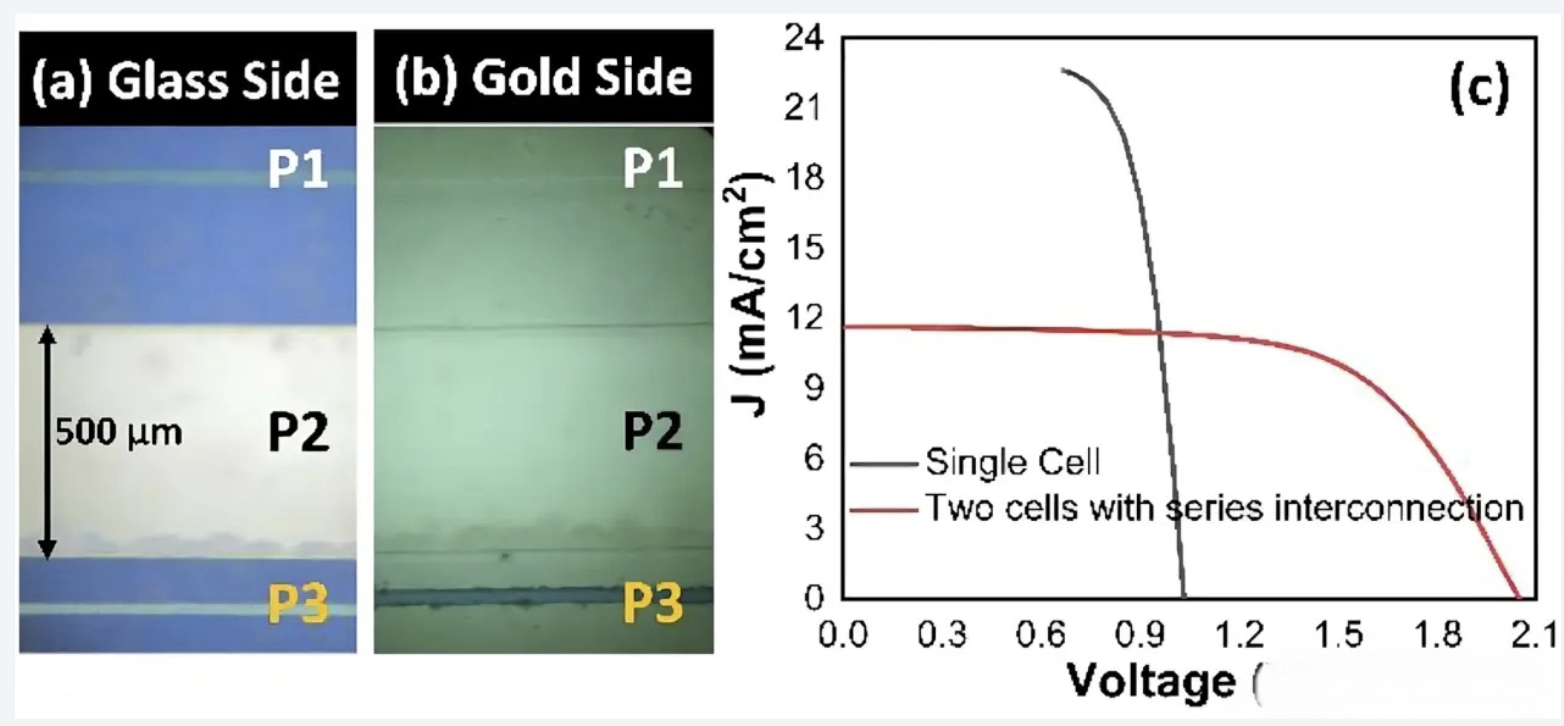

Die Reihenschaltung von Perowskit-Solarzellen erfordert drei präzise Laserritzschritte: P1, P2 und P3. Der P1-Prozess isoliert die transparente leitfähige Oxidschicht (TCO) auf dem Substrat und erzeugt so einzelne Zellsegmente. Der P2-Prozess durchdringt mehrere Funktionsschichten (ETL/Perowskit/HTL), um die darunterliegende TCO-Schicht freizulegen und so Reihenschaltungen zwischen benachbarten Zellen herzustellen. Der P3-Prozess isoliert die Rückelektrode, um die elektrische Trennung abzuschließen.

Die Qualität dieser Ritzen-Prozesse bestimmt direkt die Leistungsparameter des Moduls. Unvollständiges Ritzen kann zu elektrischen Nebenschlüssen, erhöhtem Serienwiderstand und reduzierter aktiver Fläche führen, was letztlich die Gesamteffizienz und Zuverlässigkeit des Solarmoduls mindert.

2 In-situ-Überwachungstechniken zur Qualität des Laserritzens

2.1 Fortschrittliche Bildgebungssysteme

Echtzeit-Überwachungssysteme wie der Melano Perovskite Online Imaging Micro-Testor nutzen digitale CCD-Bildgebung und Computer-Vision-Technologie für optische Verstärkung und Bildanalyse mit hoher Vergrößerung. Dieses System ermöglicht die Online-Erkennung von P1/P2/P3-Laserritzmaßen und -defekten mit bemerkenswerter Präzision und erreicht eine Genauigkeit von ±3 μm bei Linienbreiten- und Abstandsmessungen. Das System kann die Einzelpunkt-Dimensionserkennung in ≤3,5 Sekunden und die vollständige Zelloberflächen-Abtastung in ≤120 Sekunden durchführen und liefert sofortiges Feedback zur Prozessanpassung.

Das Bildgebungssystem versieht die Abmessungen automatisch mit Anmerkungen und generiert standardisierte Datendokumente. So können Forscher schnell auf die Ritzmorphologie zugreifen und diese analysieren. Diese Technologie verbessert die Wiederholbarkeit und Zuverlässigkeit des Ritzprozesses deutlich und trägt so zu einer höheren Produktionsausbeute bei.

2.2 Automatisierte elektrische Prüfsysteme

Zur Beurteilung der Wirksamkeit des P1-Ritzverfahrens wurden spezielle automatisierte Erkennungssysteme entwickelt. Diese Systeme verwenden mehrere versetzt angeordnete Sondenanordnungen, um den Widerstand entlang jeder P1-Ritzlinie automatisch zu messen. Das System bewegt sich seitlich entlang des Moduls, wobei Sonden mit ungerader und gerader Nummerierung abwechselnd Ritzlinien prüfen, um festzustellen, ob eine vollständige elektrische Isolierung erreicht wurde.

Dieser automatisierte Ansatz kann Module mit zahlreichen in Reihe geschalteten Zellen verarbeiten, im Gegensatz zu manuellen Testmethoden, die für großflächige Module unpraktisch sind. Das System zeichnet die Widerstandswerte des gesamten Moduls auf und kann bestimmte Stellen identifizieren, an denen die Ritzung unvollständig ist, was gezielte Prozesskorrekturen ermöglicht.

3 Strategien zur Qualitätsoptimierung für jeden Ritzschritt

3.1 P1-Scribing: TCO-Schichtisolierung

Der P1-Prozess erfordert die vollständige Entfernung der TCO-Schicht, ohne das darunterliegende Substrat zu beschädigen. Bei Glas-/FTO-Substraten (Dicke 600 nm) werden optimale Ergebnisse mit Wiederholungsraten von 25–80 kHz und einer durchschnittlichen Leistung von 675 mW erzielt, wodurch saubere Ritzungen ohne Materialansammlungen entstehen.

Bei Glas-/ITO-Substraten (ca. 200 nm dick) können niedrigere Frequenzen (25 kHz) aufgrund der konzentrierten Laserenergie zu lokaler Überhitzung und Mikrorissen führen. Ebenso muss bei flexiblen PEN-/ITO-Substraten die Durchschnittsleistung unter 633 mW gehalten und durch mechanische Reinigungsprozesse die Kantenhöhe von 8000 nm auf 4000 nm reduziert werden.

Untersuchungen zeigen, dass optimale P1-Parameter typischerweise eine Laserleistung von 1,8–2,4 W und eine Ritzgeschwindigkeit von unter 2500 mm/s erfordern, was zu Grabenbreiten von weniger als 10 μm führt. Zu hohe Leistung (z. B. 2,4 W) beschädigt das Glassubstrat, während zu geringe Leistung (<1,8 W) leitfähige Rückstände hinterlässt, die Kurzschlüsse verursachen.

3.2 P2-Scribing: Mehrschichtablation mit Präzision

Der P2-Prozess ist technisch der anspruchsvollste, da er mehrere Funktionsschichten (ETL/Perowskit/HTL) durchdringen muss, ohne die darunterliegende TCO-Schicht zu beschädigen, die während P1 freigelegt wurde. Ultraviolettlaser (355 nm) sind aufgrund ihrer hohen Absorption in Perowskitschichten und ihrer geringen Absorption in TCO-Schichten besonders effektiv und ermöglichen so eine selektive Entfernung ohne Beschädigung des Substrats.

Zu den optimalen P2-Parametern, die durch Forschung ermittelt wurden, gehören eine durchschnittliche Leistung von 119–189 mW, eine Frequenz von 80 kHz und eine Geschwindigkeit von 400 mm/s. Transmissionsspektroskopie zeigt, dass bei einer Leistung von 150 mW nach mehreren Ritzen Perowskitrückstände verbleiben können, während eine Leistung von ≥ 234 mW zwar Rückstände reduziert, aber das Risiko einer ITO-Beschädigung erhöht. Das optimale Fenster liegt daher zwischen 150–234 mW bei 80 kHz und 400 mm/s.

Für fs-Lasersysteme (532 nm Wellenlänge, 300 fs Pulsbreite) liegen die optimalen P2-Parameter bei 0,46 W Leistung und 4000 mm/s Geschwindigkeit, wodurch eine Tiefe von 858 nm erreicht wird, die die Funktionsschichten vollständig entfernt, ohne das ITO zu beschädigen.

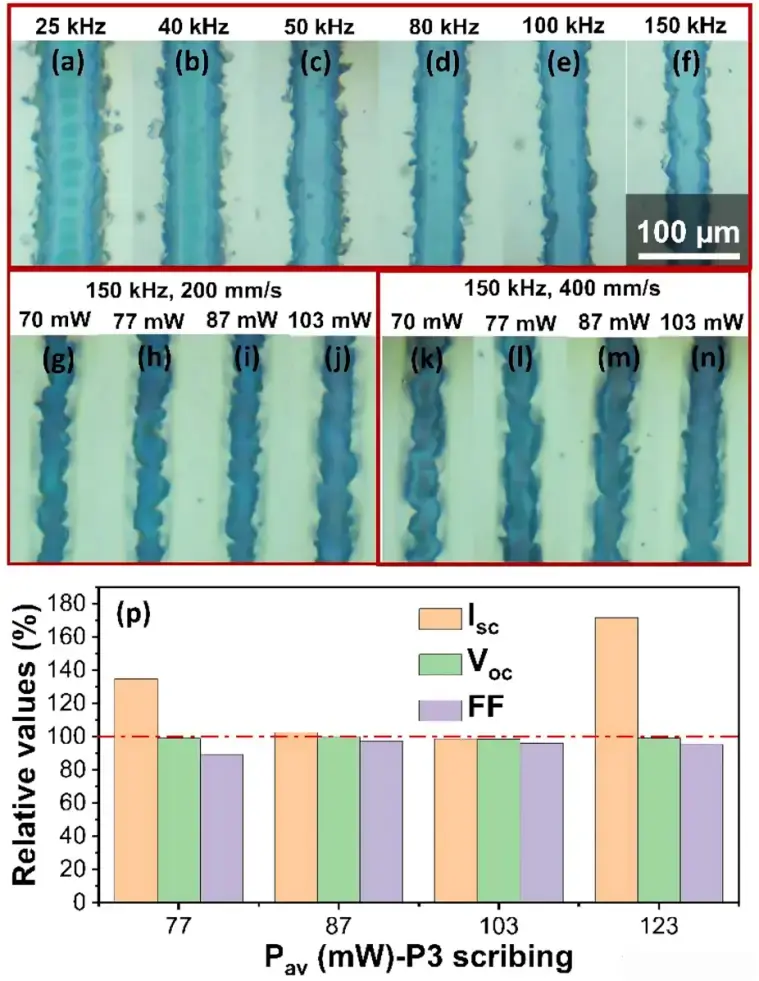

3.3 P3-Anreißen: Elektrodenisolation

Der P3-Prozess isoliert die Rückelektrode (typischerweise 75 nm Gold), ohne die darunter liegenden Perowskit- und Ladungstransportschichten zu beschädigen. Untersuchungen zeigen, dass optimale Parameter Frequenzen von 100–150 kHz und eine Leistung von etwa 100 mW umfassen, wodurch klare Isolationskanäle entstehen.

Mit fs-Lasersystemen werden beim P3-Ritzen optimale Ergebnisse bei 0,2 W Leistung und 6000 mm/s Geschwindigkeit erzielt. Dabei entsteht eine Grabentiefe von 534 nm, die die Dicke der Metallschicht leicht übersteigt, aber eine Beschädigung der darunterliegenden P1-Schicht vermeidet.

Die Wirksamkeit des P3-Ritzens wird durch Vergleich der relativen Leistungsparameter von Unterzellen bestätigt – durch erfolgreiches Ritzen bleiben nahezu 100 % der ursprünglichen Werte für Kurzschlussstrom, Leerlaufspannung und Füllfaktor erhalten.

4 Laserparameteroptimierung für unterschiedliche Substrate

4.1 Starre vs. flexible Substrate

Die Überwachungsdaten zeigen erhebliche Unterschiede in den optimalen Laserparametern für starre und flexible Substrate. Bei starren Glassubstraten können höhere Leistungsstufen eingesetzt werden, müssen aber sorgfältig kontrolliert werden, um Mikrorisse zu vermeiden. Bei flexiblen PEN/ITO-Substraten sind niedrigere Leistungseinstellungen erforderlich, um Substratverformungen zu vermeiden. Zusätzliche mechanische Reinigungsprozesse können erforderlich sein, um die Kanten zu bearbeiten.

4.2 Wellenlängenauswahl

Verschiedene Laserwellenlängen bieten für verschiedene Ritzanwendungen deutliche Vorteile. Ultraviolettlaser (355 nm) bieten eine hohe Materialabsorption und geringe thermische Belastung und eignen sich daher für alle drei Ritzschritte auf Glas und flexiblen Substraten. Fs-Lasersysteme mit 532 nm Wellenlänge bieten höchste Präzision bei der Mehrschichtablation.

5 Integrierter Qualitätssicherungsansatz

Eine effektive Qualitätssicherungsstrategie kombiniert Echtzeitüberwachung mit statistischer Prozesskontrolle. Der Einsatz automatisierter Bildgebungssysteme ermöglicht eine 100%ige Überprüfung der Ritzqualität, während elektrische Tests die funktionale Validierung der Verbindungsintegrität gewährleisten.

Die von diesen Überwachungssystemen gesammelten Daten können zur Erstellung von Prozesssteuerungsmodellen genutzt werden, die Qualitätsergebnisse auf Basis von Laserparametern vorhersagen und so proaktive Anpassungen ermöglichen, bevor Fehler auftreten. Dieser integrierte Ansatz verbessert die Produktionsausbeute deutlich und reduziert gleichzeitig den Bedarf an manueller Inspektion und Nacharbeit.

Abschluss

Die Kommerzialisierung von Perowskit-Solarmodulen hängt entscheidend von der hohen Präzision und Zuverlässigkeit der Laserstrukturierungsprozesse P1, P2 und P3 ab. Durch den Einsatz fortschrittlicher Überwachungstechnologien, darunter Online-Bildgebungssysteme und automatisierte elektrische Tests, sowie die sorgfältige Optimierung der Laserparameter für spezifische Substrattypen und Schichtstrukturen können Hersteller die Strukturierungsqualität und den Produktionsertrag deutlich verbessern.

Mit der Entwicklung hin zur Gigawatt-Produktion wird die Integration robuster Echtzeit-Überwachungs- und Qualitätskontrollsysteme für die gleichbleibende Leistung und Zuverlässigkeit von Perowskit-Solarmodulen unerlässlich. Die in diesem Artikel beschriebenen technischen Ansätze bieten einen Rahmen für die Erreichung der für den kommerziellen Erfolg erforderlichen hochpräzisen Fertigungsstandards.