Methoden zur Herstellung dünner Perowskit-Filme

Die Herstellung von Perowskit-Materialien ist ein entscheidender Schritt zur Entwicklung hocheffizienter Perowskit-Solarzellen. Auf molekularer Ebene können PbI₂ und CH₃NH₃I durch Selbstorganisation schnell zu CH₃NH₃PbI₃ reagieren. Somit kann durch gründliches Mischen der beiden Rohstoffe, ob in fester, flüssiger oder gasförmiger Phase, das gewünschte Perowskit-Material entstehen. Für lichtabsorbierende Dünnschicht-Solarzellen mit Dicken unter 1 μm sind die großen Perowskit-Kristalle, die durch Festphasenreaktionen hergestellt werden, jedoch eindeutig ungeeignet.

Die erste Methode zur Herstellung dünner Perowskitschichten für Solarzellen war dieEinstufige Flüssigphasenmethode, wobei stöchiometrische Verhältnisse von PbI₂ und CH₃NH₃I in Lösungsmitteln wie γ-Butyrolacton oder N,N-Dimethylformamid (DMF) gelöst werden. Eine bestimmte Menge der Lösung wird auf eine nanoporöse Gerüstschicht getropft und bei einer bestimmten Geschwindigkeit aufgeschleudert. Nach dem Entfernen des Lösungsmittels durch Erhitzen wird eine mit Perowskit gefüllte Photoanode erhalten. Zur Herstellung chlordotierter Perowskite werden PbCl₂ und ein Überschuss an CH₃NH₃I als Vorläufer verwendet. Nach Entfernen des Lösungsmittels und Wärmebehandlung bildet der stöchiometrische Anteil an Halomethylamin und Bleihalogenid den Perowskit, während der überschüssige Anteil verdampft.

Derzweistufige FlüssigphasenmethodeDie Abscheidung von PbI₂ und die Bildung von Perowskit erfolgt in zwei Schritten: Zunächst wird eine PbI₂-Lösung einer bestimmten Konzentration mittels Spin-Coating auf die poröse Gerüstschicht aufgetragen. Der mit PbI₂ beschichtete Film wird dann in eine Lösung aus Methylammoniumiodid in Isopropanol getaucht, wodurch das gelbe PbI₂ allmählich in dunkelbraunes Perowskit umgewandelt wird.

H. Snaith et al. entwickelten eineDampf-Co-Verdampfungs-Abscheidungsverfahrenzur Herstellung von Perowskit-Dünnschichten. Diese Technik ermöglicht ebenfalls hocheffiziente Perowskit-Solarzellen, erfordert jedoch eine komplexe Ko-Verdampfungsanlage für Bleihalogenid und Methylammoniumhalogenid. Darüber hinausdampfunterstützte Flüssigphasenmethodensind seit kurzem eine neue Technologie. Bei diesem Ansatz wird ein PbI₂-Film mittels Spin-Coating beschichtet und anschließend CH₃NH₃I-Dampf ausgesetzt, wodurch eine langsame Perowskitbildung ermöglicht wird. Im Vergleich zu Co-Evaporation-Methoden reduziert diese dampfunterstützte Flüssigphasentechnik den Bedarf an experimenteller Ausrüstung.

Alle oben genannten Methoden zur Herstellung dünner Perowskitschichten können Wirkungsgrade erreichen, die über12 %Allerdings lässt sich das bei Flüssigphasenmethoden verwendete Spin-Coating-Verfahren nur schwer für die Massenproduktion skalieren.

Ausgeweitet zu einem technischen Artikel (ca. 1200 Wörter):

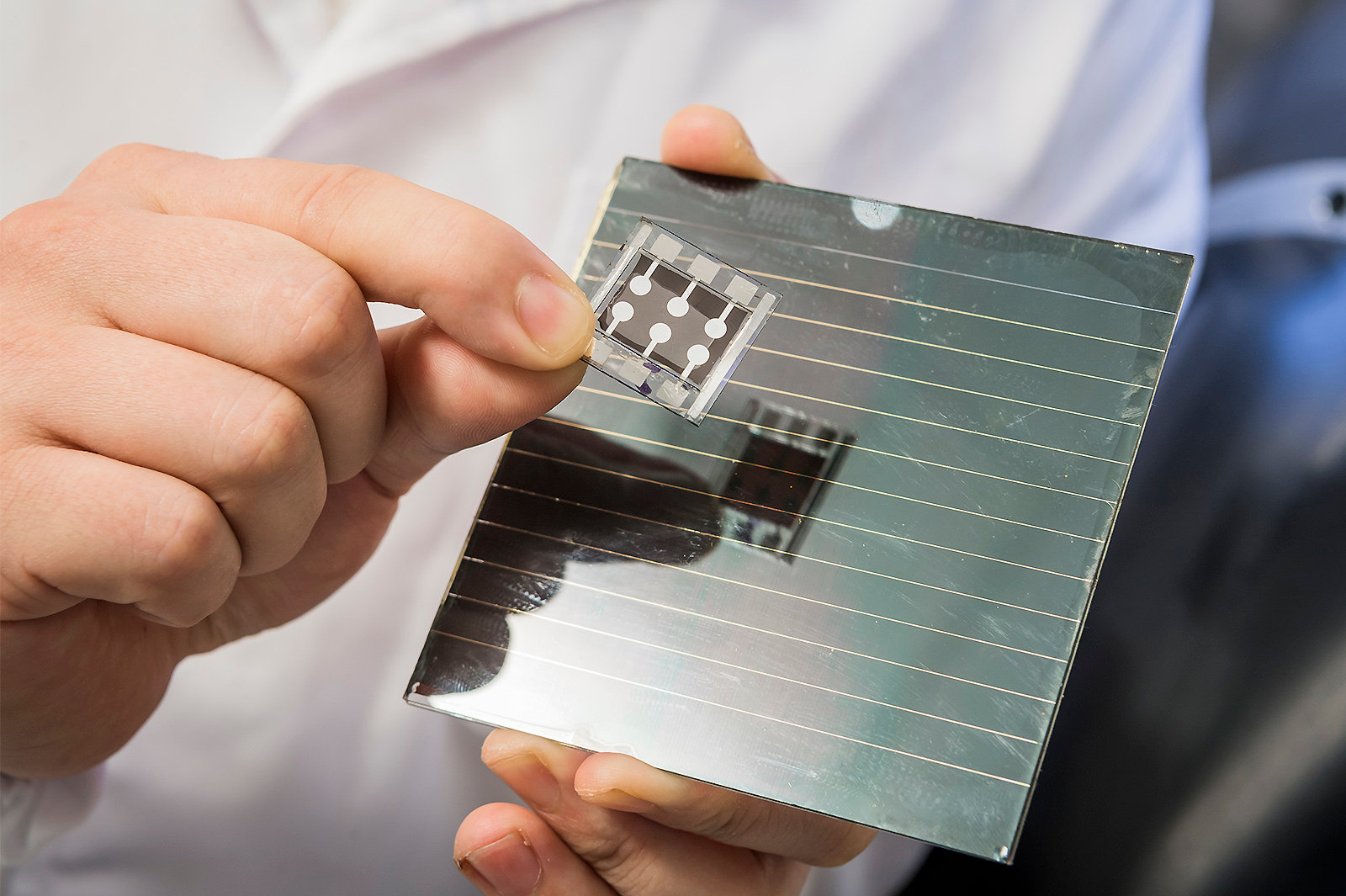

Fortschritte bei der Herstellung dünner Perowskitschichten: Techniken und Herausforderungen hinsichtlich der Skalierbarkeit

Einführung

Perowskit-Solarzellen (PSCs) haben einen beispiellosen Anstieg ihres Wirkungsgrads (PCE) erlebt: von 3,8 % im Jahr 2009 auf über 26 % in den letzten Jahren bei kleinflächigen Geräten. Die Übertragung dieser Wirkungsgrade auf großflächige Module bleibt jedoch eine große Herausforderung. Der Kern dieser Herausforderung liegt in der Herstellung hochwertiger, gleichmäßiger Perowskit-Dünnschichten. Das Herstellungsverfahren bestimmt nicht nur die optoelektronischen Eigenschaften, sondern beeinflusst auch die Skalierbarkeit und Wirtschaftlichkeit der Perowskit-Solartechnologie.

1. Grundlegende Fertigungstechniken

1.1 Einstufige Flüssigphasenmethode

Bei dieser Methode werden stöchiometrische Mengen von PbI₂ und CH₃NH₃I in polaren Lösungsmitteln wie DMF oder γ-Butyrolacton gelöst. Die Lösung wird durch Spin-Coating auf ein Substrat aufgebracht, und durch thermisches Tempern wird das Lösungsmittel entfernt, wodurch die Perowskitschicht entsteht. Für chlordotierte Varianten (z. B. CH₃NH₃PbI₃₋ₓClₓ) werden PbCl₂ und ein Überschuss an CH₃NH₃I verwendet. Die überschüssige organische Komponente verdampft beim Tempern. Obwohl diese Methode einfach ist, ist die Kontrolle der Kristallisationskinetik problematisch, was auf größeren Substraten häufig zu löchrigen und inhomogenen Filmen führt.

1.2 Zweistufige Flüssigphasenmethode

Dabei wird zunächst PbI₂ auf dem Substrat abgeschieden. Anschließend wird der Film in eine Lösung aus CH₃NH₃I in Isopropanol getaucht, wodurch PbI₂ in Perowskit umgewandelt wird. Dieser sequentielle Ansatz bietet eine bessere Kontrolle über den Umwandlungsprozess und führt oft zu gleichmäßigeren Filmen. Unvollständige Umwandlung und restliches PbI₂ können jedoch als Ladungsrekombinationszentren wirken und die Leistung des Geräts einschränken.

1.3 Gasphasenabscheidungsmethoden

Um die Einschränkungen der Lösungsverarbeitung zu überwinden, wurden dampfbasierte Techniken entwickelt.

Dampf-Koverdampfung:Dieses von Gruppen wie der von Snaith entwickelte Verfahren erfordert die gleichzeitige thermische Verdampfung von PbI₂ und CH₃NH₃I in einer Hochvakuumkammer. Es erzeugt hochwertige, porenfreie Filme mit präziser Zusammensetzungskontrolle, erfordert jedoch teure Geräte und einen geringen Durchsatz.

Dampfunterstütztes Lösungsverfahren (VASP):Ein Hybridverfahren, bei dem ein lösungsverarbeiteter PbI₂-Film CH₃NH₃I-Dampf ausgesetzt wird. Der Dampf diffundiert in den festen Film und wandelt ihn in Perowskit um. Diese Methode reduziert den Bedarf an komplexen Vakuumsystemen und führt häufig zu Filmen mit überlegener Kristallinität und Bedeckung im Vergleich zu rein lösungsbasierten Methoden.

2. Überwindung von Skalierbarkeitsproblemen

Der Übergang vom Spin-Coating im Labormaßstab zu industriekompatiblen Methoden ist für die Kommerzialisierung von entscheidender Bedeutung.

2.1 Skalierbare Beschichtungstechniken

Die Forschung konzentriert sich auf Techniken wie:

Klingenbeschichtung:Ein meniskusgeführtes Beschichtungsverfahren, bei dem eine Klinge die Vorläufertinte auf einem Substrat verteilt. Es bietet eine hohe Materialausnutzung und ist mit der Rolle-zu-Rolle-Verarbeitung (R2R) kompatibel. Zu den wichtigsten Herausforderungen zählen die Kontrolle der Fluiddynamik und der Kristallisation während des schnellen Trocknungsprozesses.

Schlitzdüsenbeschichtung:Eine weitere R2R-kompatible Technik, die die Tinte vordosiert, ermöglicht eine präzise Kontrolle der Filmdicke und -gleichmäßigkeit. Effiziente Strategien zur Lösungsmittelentfernung, wie z. B. Stickstoffabschreckung, werden häufig integriert, um die Kristallisation zu steuern.

Sprühbeschichtung:Geeignet für große und unregelmäßige Oberflächen, aber das Erzielen gleichmäßiger, porenfreier Filme ist nach wie vor schwierig.

2.2 Kristallisationstechnik

Die Kontrolle des Kristallisationsprozesses ist entscheidend für die Herstellung hochwertiger Filme über große Flächen. Zu den Strategien gehören:

Additive Entwicklung:Durch die Einarbeitung von Additiven wie MACl oder DMSO in die Vorläufertinte kann die Kristallisationskinetik moduliert werden, was zu größeren Körnern und einer geringeren Defektdichte führt.

Gasabschreckung:Die Verwendung von Blasgas (z. B. Luft, N₂) während oder nach der Abscheidung beschleunigt die Lösungsmittelverdampfung und fördert eine schnelle und gleichmäßige Keimbildung.

Vakuum-Flash-unterstützte Methoden:Durch Anlegen eines Vakuums nach der Lösungsabscheidung verdampft das Lösungsmittel schnell, was zur Bildung dichter Zwischenphasen führt, die beim Glühen in hochwertiges Perowskit umgewandelt werden können.

2.3 Kompositionstechnik

Die Erforschung bleiarmer und stabiler Perowskit-Zusammensetzungen ist für Nachhaltigkeit und Stabilität von entscheidender Bedeutung. Durch die teilweise Substitution von Pb durch Sn oder Formamidinium (FA⁺) durch Methylammonium (MA⁺) kann die Bandlücke angepasst und die thermische Stabilität verbessert werden.

3. Industrielle Aussichten und Herausforderungen

Während Techniken wie Blade Coating und Slot-Die Coating auf kleinen Flächen PCEs von über 20 % gezeigt haben, hinkt ihre Leistung auf großflächigen Modulen noch hinterher. Zu den wichtigsten Herausforderungen zählen:

Filmgleichmäßigkeit:Die Aufrechterhaltung der Dicke und der Homogenität der Zusammensetzung über mehrere Meter ist nicht trivial. Inhomogenitäten führen zu Stromverlusten und reduzierten Füllfaktoren.

Fehlermanagement:Durch skalierbare Abscheidung entstehen häufig mehr Defekte, was die Entwicklung skalierbarer Passivierungsstrategien erforderlich macht.

Durchsatz und Kosten:Um die Herstellungskosten zu senken, ist es entscheidend, die Verarbeitungsgeschwindigkeit mit der Filmqualität in Einklang zu bringen.

Stabilität:Das Erreichen einer langfristigen Betriebsstabilität unter realen Bedingungen (Hitze, Feuchtigkeit, Licht, Vorspannung) für großflächige Module ist die letzte Hürde vor einer breiten Einführung.

Vielversprechend ist, dass Unternehmen und Forschungsinstitute Pilotprojekte zur Produktion großflächiger Perowskit-Module durchführen. So haben beispielsweise vollständig gedruckte Minimodule mit R2R-Techniken Wirkungsgrade von rund 11 % auf aktiven Flächen von ca. 50 cm² erreicht.

Abschluss

Die Herstellung dünner Perowskit-Schichten hat sich vom einfachen Spin-Coating zu hochentwickelten dampfunterstützten und skalierbaren Druckverfahren entwickelt. Zwar bestehen weiterhin Herausforderungen hinsichtlich Skalierbarkeit, Stabilität und Effizienzerhalt für große Flächen, doch der schnelle Fortschritt gibt Anlass zu großem Optimismus. Kontinuierliche Innovationen in der Abscheidungstechnologie, der Kristallisationskontrolle und dem Materialdesign ebnen den Weg für Perowskit-Solarzellen, die von einer Laborkuriosität zu einer kommerziellen Photovoltaik-Technologie werden.