Wie man Laserbearbeitungsergebnisse mit Mikroskopie und Profilometrie validiert

Präzisionsmessung mit digitaler Mikroskopie

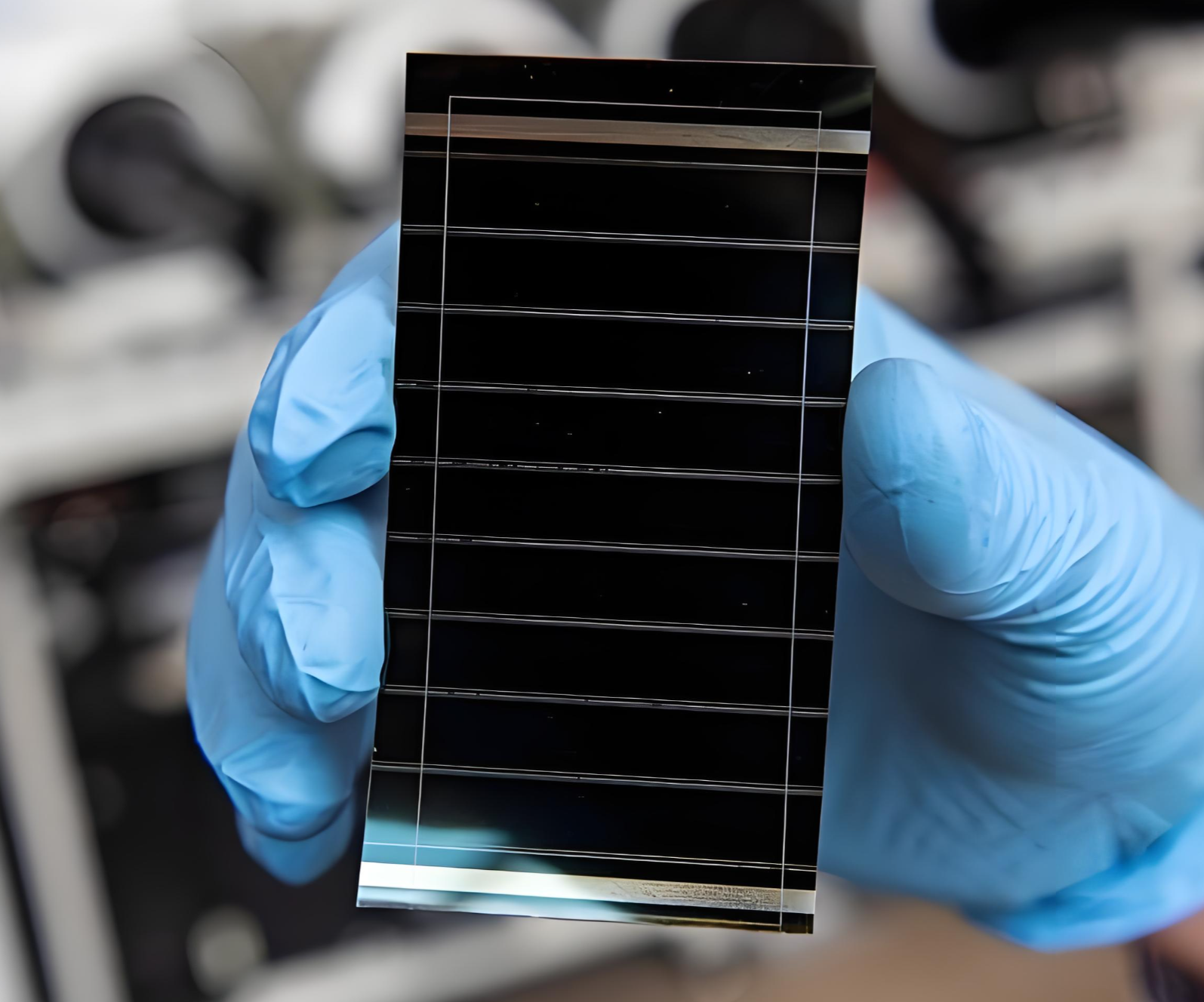

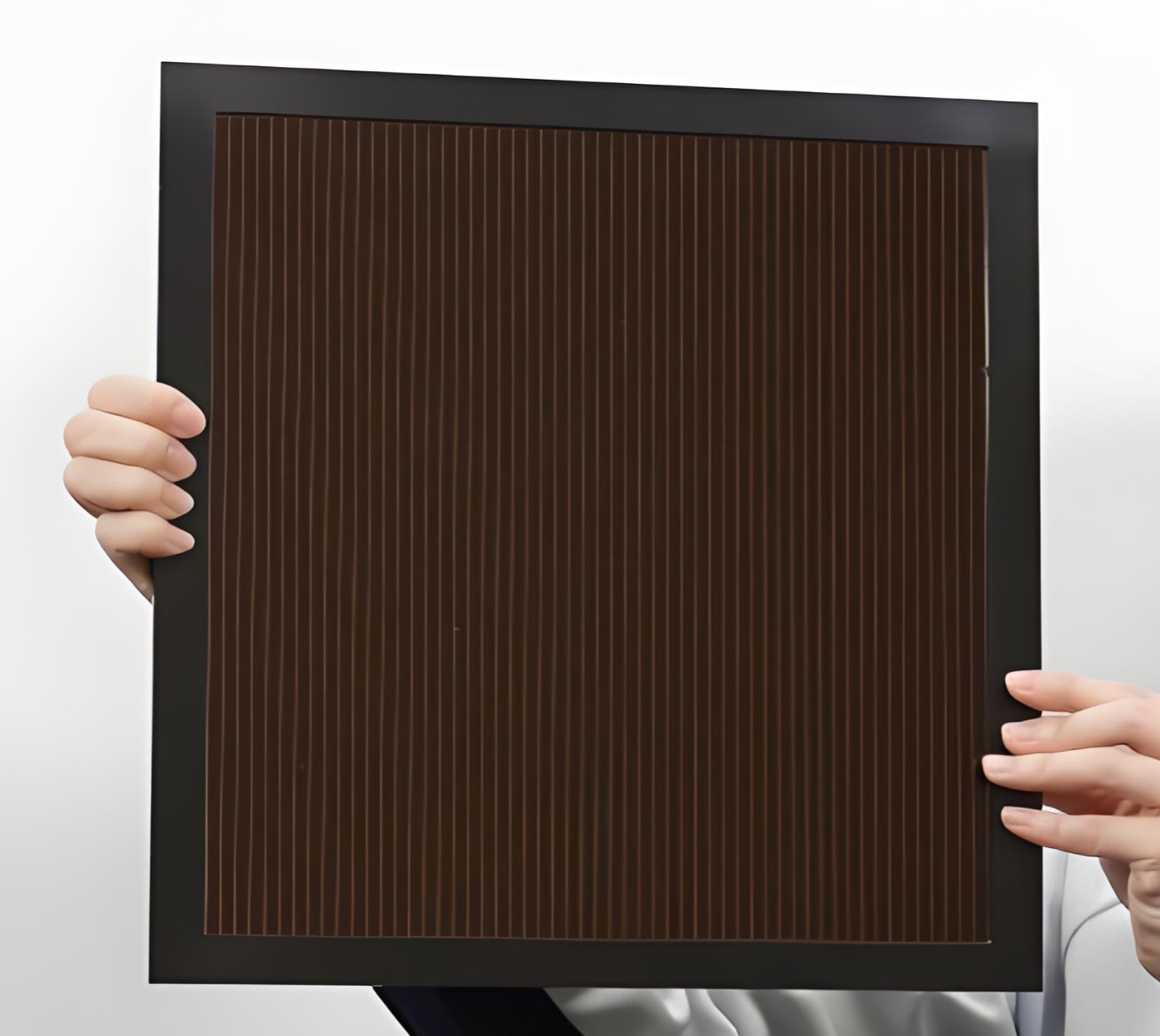

Die digitale Mikroskopie liefert die erste Validierungsstufe für die Qualität der Laserbearbeitung und ermöglicht die direkte Visualisierung kritischer Merkmale wie Linienbreite, Kantengeradheit und Oberflächenmorphologie. Die Lasersysteme von Lecheng erzeugen P1- bis P3-Strukturen mit Linienbreiten von ≤ 30 µm, die eine hochauflösende Mikroskopie (bis zu 1000-fache Vergrößerung) erfordern, um die Einhaltung der Designvorgaben zu überprüfen. Beispielsweise deckt die Mikroskopie bei der Herstellung von Perowskit-Solarzellen subtile Defekte wie Mikrorisse oder ungleichmäßige Abtragstiefen auf, die zu elektrischen Leckströmen führen könnten. Fortschrittliche Software-Tools messen die Maßgenauigkeit anhand von CAD-Zeichnungen, während eine automatisierte Bildanalyse Abweichungen von mehr als ± 5 µm erkennt. Dieses zerstörungsfreie Verfahren ist für die Qualitätskontrolle in der Serienfertigung unerlässlich, wo schnelle Inspektionszyklen den Durchsatz aufrechterhalten, ohne die Präzision zu beeinträchtigen.

Profilometrie für 3D-Topographie- und Tiefenanalyse

Während die Mikroskopie zweidimensionale Eigenschaften analysiert, erfasst die Profilometrie die dreidimensionale Topografie, um die Laserabtragtiefe, die Oberflächenrauheit und die Kantenverjüngungswinkel zu quantifizieren. Lecheng nutzt Weißlichtinterferometrie und Laser-Scanning-Profilometer, um die Tiefen der P1- bis P3-Rillen mit nanometergenauer Auflösung zu messen und so eine optimale elektrische Isolation in Dünnschichtsolarzellen zu gewährleisten. Beispielsweise erkennt die Profilometrie Tiefeninkonsistenzen in den P2-Rillen, die den Kontakt zwischen TCO- und Elektrodenschichten beeinträchtigen könnten. Querschnittsprofile bestätigen zudem die Effektivität der Fokusfolgetechnologie von Lecheng, indem sie eine gleichmäßige Tiefe (±0,5 μm) über verzogene Substrate hinweg nachweisen. Diese Daten korrelieren mit der Bauteilleistung – beispielsweise beeinflusst die Breite der Totzone direkt den Modulwirkungsgrad – und ermöglichen so Prozessoptimierungen, die die Ausbeute steigern.

Integrierter Validierungsworkflow zur Prozessoptimierung

Lecheng kombiniert Mikroskopie und Profilometrie in einem einheitlichen Validierungsworkflow. Die Daten beider Verfahren fließen in KI-gestützte Analysen ein, um Laserparameteranpassungen vorherzusagen. Erkennt die Profilometrie beispielsweise thermische Schäden von mehr als 10 µm in Glassubstraten, empfiehlt das System automatisch eine Reduzierung der Pulsdauer oder den Wechsel in den Kaltablationsmodus. Ebenso werden Mikroskopiebilder der P4-Kantenisolierung auf Rückstände analysiert. Fällt die Reinheit unter 98 %, wird eine Neukalibrierung der Laserleistung ausgelöst. Diese geschlossene Validierung ist in die IoT-Plattform von Lecheng integriert und ermöglicht die Echtzeitkorrelation zwischen Geräteparametern (z. B. Galvanometergeschwindigkeit) und Qualitätskennzahlen. Das Ergebnis ist eine selbstoptimierende Produktionslinie, die Fehlerraten von ≤ 0,1 % in Präzisionsanwendungen wie dem Schweißen von Medizinprodukten oder dem Schneiden von Displaypanels gewährleistet.

Mikroskopie und Profilometrie wandeln subjektive Sichtprüfungen in quantifizierbare Qualitätsstandards um und ermöglichen Lechengs Kunden so eine beispiellose Präzision in der Laserbearbeitung. Durch die Integration dieser Werkzeuge mit intelligenter Analytik schließt Lecheng die Lücke zwischen theoretischem Entwurf und realisierbarer Fertigung.