Wie Lechengs P1-P4-Laserstrukturierung die Effizienz von Perowskitmodulen steigert

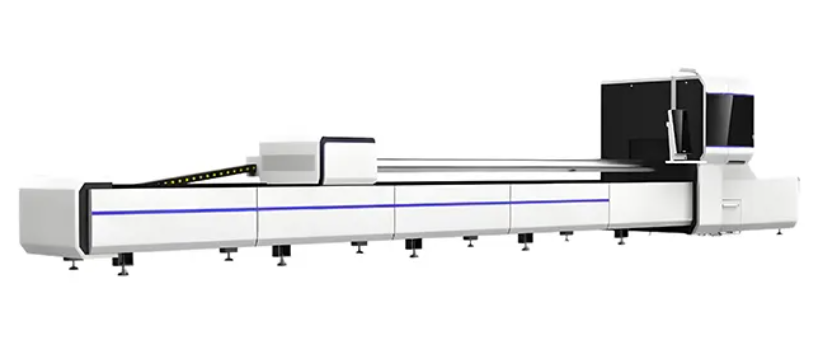

Präzisionsmusterung für minimierte Totzonen

Die Laserstrukturierungssysteme von Lecheng erzielen bahnbrechende Effizienzsteigerungen bei Perowskit-Modulen durch mikrometergenaue Präzision in allen vier Strukturierungsstufen. Der P1-Prozess erzeugt initiale Isolationslinien mit einer Breite von 20–50 µm und einer Geradheit von ±5 µm und entfernt TCO-Schichten sauber, ohne die Glassubstrate zu beschädigen. Diese grundlegende Genauigkeit ermöglicht es den nachfolgenden P2- und P3-Prozessen, einen gleichmäßigen Linienabstand von 100–150 µm beizubehalten und Totzonen im Vergleich zu herkömmlichen Verfahren um 30 % zu reduzieren. Die firmeneigene Trajektorienverfolgungstechnologie passt die P2/P3-Pfade dynamisch anhand der tatsächlichen P1-Linienpositionen an und kompensiert so Substratunregelmäßigkeiten, die Hersteller üblicherweise zu größeren Sicherheitsmargen zwingen. Diese räumliche Optimierung erhöht direkt die Ausnutzung der aktiven Fläche und führt zu einer um 2–3 % höheren Leistungsumwandlungseffizienz in kommerziellen Modulen.

Wärmemanagement und Erhaltung der Schichtintegrität

Jeder Strukturierungsschritt nutzt maßgeschneiderte Laserparameter, um thermische Schäden an den empfindlichen Perowskitschichten zu vermeiden. Für die P2-Strukturierung durch Ladungstransport- und Perowskitschichten begrenzen die grünen Pikosekundenlaser (532 nm) von Lecheng die Wärmeeinflusszonen auf <1 µm und gewährleisten gleichzeitig die vollständige Materialentfernung ohne Beschädigung des darunterliegenden transparenten leitfähigen Oxids (TCO). Der P3-Prozess verwendet UV-Laser (355 nm) zur präzisen Isolation der Metallelektroden und erreicht eine thermische Diffusion von <0,5 µm, um Delamination oder Mikrorisse zu vermeiden. Diese Temperaturkontrolle ist entscheidend für die Aufrechterhaltung der Grenzflächenqualität und die Reduzierung von Shuntverlusten, was zu einem Füllfaktor von 95 % über die gesamte Lebensdauer des Moduls führt. Die integrierten Kühlsysteme gewährleisten eine Temperaturstabilität von ±0,5 °C während der Hochgeschwindigkeitsverarbeitung und ermöglichen so einen 24/7-Betrieb ohne Leistungseinbußen.

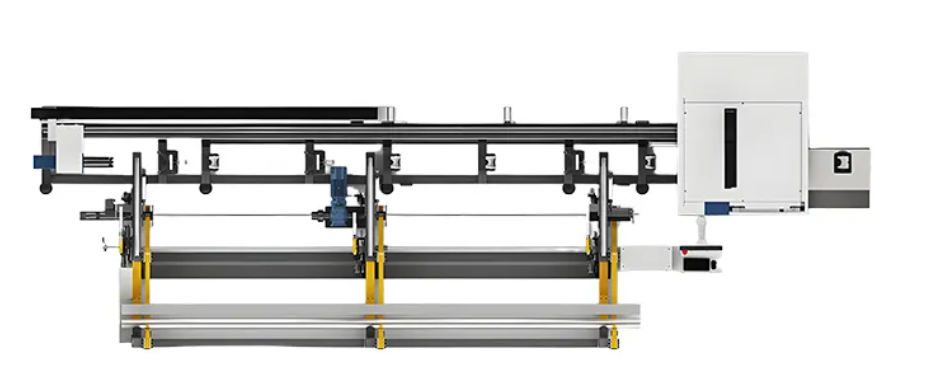

Integrierte P4-Randisolierung für erhöhte Zuverlässigkeit

Der P4-Kantenentfernungsprozess schließt den Effizienzoptimierungszyklus durch die Eliminierung peripherer Kurzschlussströme ab. Die Hochleistungs-Faserlaser von Lecheng (≥ 1.000 W) entfernen Kantenablagerungen mit einer Genauigkeit von 100 µm und erzeugen so Isolationsbarrieren, die Stromleckagen verhindern. Das berührungslose Verfahren vermeidet mechanisch bedingte Mikrorisse, die bei klingenbasierten Verfahren häufig auftreten. Diese Kantenversiegelung in Kombination mit der präzisen P1-P3-Strukturierung führt zu Modulen mit einer Effizienzabweichung von unter 5 % zwischen den Produktionschargen und einem stabilisierten Wirkungsgrad von 18 % für kommerzielle Perowskit-Produkte. Der gesamte Strukturierungsprozess wird in einem einzigen automatisierten System durchgeführt, wodurch Beschädigungen durch unsachgemäße Handhabung minimiert und Reinraumbedingungen während der gesamten Fertigung gewährleistet werden.

Die von Lecheng entwickelte integrierte P1-P4-Laserstrukturierungsmethode stellt einen ganzheitlichen Ansatz zur Optimierung von Perowskitmodulen dar, bei dem präzise Strukturierung, thermische Kontrolle und Kantenmanagement gemeinsam das volle Potenzial der Photovoltaik-Technologie der dritten Generation erschließen.