Automatische Kantenreinigungsanlage von Lecheng für Perowskit-Module

Die entscheidende Rolle der P4-Randisolation für die Modulleistung und -zuverlässigkeit

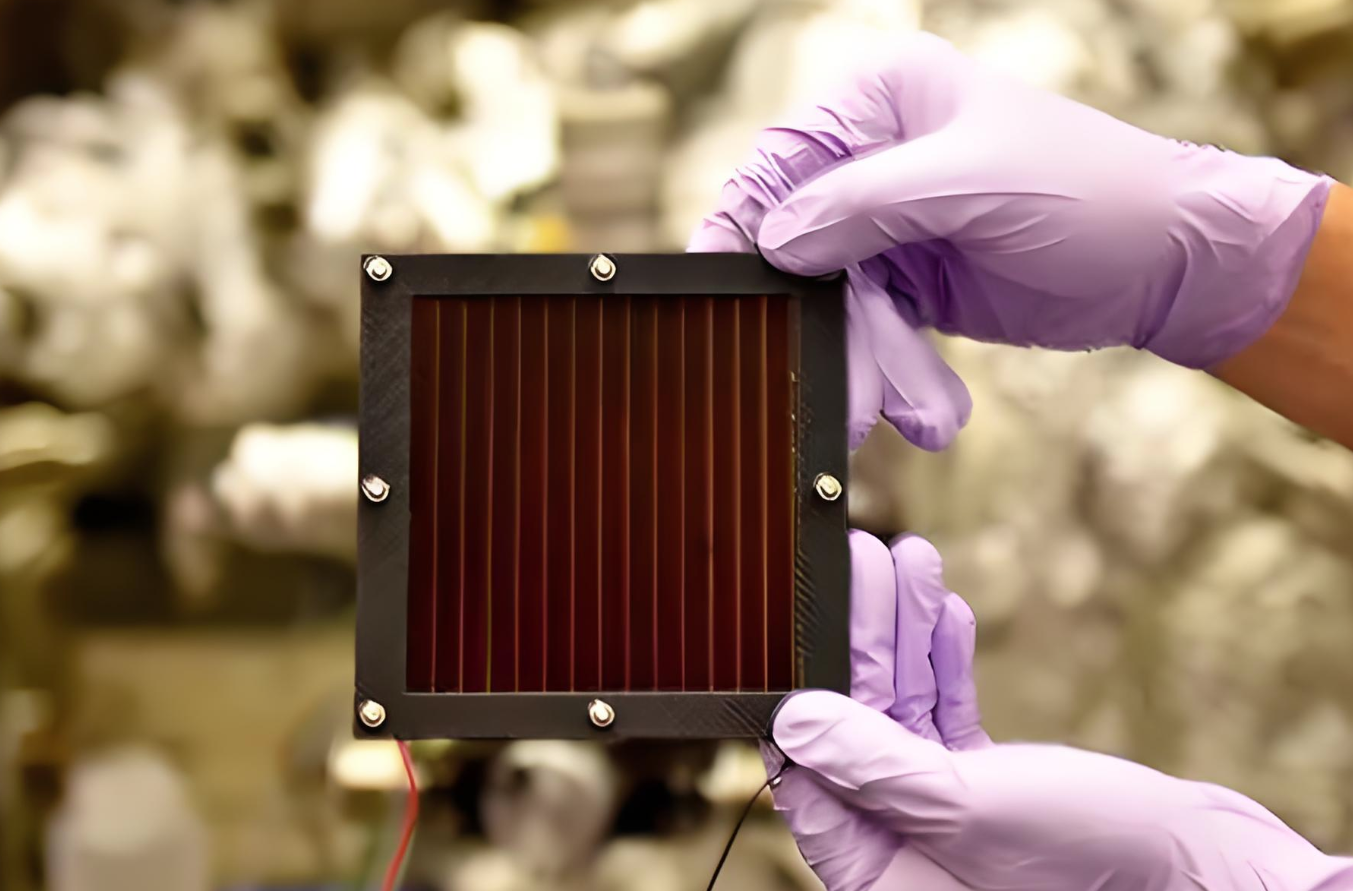

Nach den komplexen Laserstrukturierungsprozessen P1, P2 und P3, die die aktiven Zellbereiche eines Perowskit-Solarmoduls definieren, ist die Laser-Kantenreinigung (oder Kantenisolierung) in Schritt P4 ein letzter, aber entscheidender Verfahrensschritt zur Sicherstellung der Produktqualität und langfristigen Zuverlässigkeit. Ziel von P4 ist es, die Dünnschichtschichten an den vier Kanten des Glassubstrats mittels Lasertechnologie vollständig zu entfernen. Dadurch entsteht ein sauberer, isolierender Rand um das gesamte Modul. Würden diese leitfähigen und halbleitenden Schichten (TCO, Perowskit, HTL, ETL und Elektrode) bis zum Rand reichen, könnten sie elektrische Leckströme bilden, die zu Leistungsverlusten und potenziellen Kurzschlüssen führen. Darüber hinaus können nicht entfernte Randschichten die Haftung und Dichtheit der nachfolgenden Verkapselungsmaterialien beeinträchtigen, was für den Schutz der feuchtigkeitsempfindlichen Perowskitschicht vor Degradation entscheidend ist. Die automatische Kantenreinigungsanlage von Lecheng Intelligent wurde speziell für diese Herausforderung entwickelt und arbeitet hochpräzise und effizient. Sie gewährleistet, dass jedes Modul, das die Produktionslinie verlässt, über einen sauberen, isolierten Rand verfügt. Dieser ist essenziell für einen hohen Isolationswiderstand, stabile Leistung und eine lange Lebensdauer. Dadurch ist der P4-Prozess nicht nur ein Reinigungsschritt, sondern ein entscheidender Garant für die Langlebigkeit der Module.

Fortschrittliche Technik für hochpräzise und hocheffiziente Reinigung

Die automatische Kantenreinigungsanlage (AFC10-Serie) von Lecheng ist für die nahtlose Integration in industrielle Perowskit-Produktionslinien konzipiert und verarbeitet großformatige Module bis zu 2,4 m x 1,2 m. Eine zentrale strukturelle Innovation ist die direkte Integration der Bearbeitungsstation in die Materialtransportlinie. Dieses Design löst die Herausforderung der Handhabung und Neupositionierung großer, empfindlicher Glassubstrate während des Reinigungsprozesses, verbessert die Betriebseffizienz deutlich und reduziert das Bruchrisiko. Kernstück der Reinigung sind Hochgeschwindigkeits-Galvanometerscanner, die eine dynamische Bearbeitung ermöglichen. Dabei bewegt sich der Laserstrahl schnell über die Modulkante, während das Substrat hindurchläuft. Dies erhöht die Bearbeitungsgeschwindigkeit im Vergleich zu herkömmlichen Schritt-für-Schritt-Verfahren erheblich. Für eine präzise Ausrichtung kombiniert das System mechanische und fortschrittliche Bildverarbeitung. Hochauflösende Kameras identifizieren exakt die Kante des abgeschiedenen Films und gewährleisten so eine perfekte Ausrichtung des Laserstrahls, um unerwünschtes Material zu entfernen, ohne die aktive Fläche zu beeinträchtigen. Das Ergebnis ist eine gleichmäßige und präzise Reinigungsbreite. Die Anlage ist typischerweise mit Hochleistungs-Nanosekunden-Infrarotlasern (z. B. 1064 nm Wellenlänge) ausgestattet, die die notwendige Energie für die effiziente Abtragung der verschiedenen Filmschichten liefern und gleichzeitig die für die Massenproduktion unerlässliche hohe Bearbeitungsgeschwindigkeit gewährleisten. Diese Kombination aus robuster Automatisierung, Hochgeschwindigkeitsscanning und intelligenter Positionierung macht das System sowohl hochpräzise als auch außerordentlich produktiv.

Sicherstellung der Prozesskontrolle und nahtlosen Integration der Produktionslinie

Über die Kernfunktion der Reinigung hinaus verfügt die Anlage von Lecheng über umfassende Überwachungs- und Steuerungsfunktionen, die Prozessstabilität und einfache Integration gewährleisten. Das System wird von der eigens entwickelten Steuerungssoftware von Lecheng gesteuert, die außergewöhnliche Flexibilität und Stabilität bietet. Bediener können Reinigungsparameter wie Laserleistung, Scangeschwindigkeit und Reinigungspfad einfach für verschiedene Produktspezifikationen einstellen und anpassen. Ein entscheidendes Merkmal für die Qualitätssicherung ist das integrierte hochauflösende Überwachungssystem. Dieses System zeichnet den Reinigungsprozess im Inneren der Anlage kontinuierlich in Echtzeit auf und speichert die Aufnahmen. Dies ermöglicht eine sofortige Inspektion und erleichtert die Rückverfolgbarkeit bei Produktionsproblemen. Dies ist von unschätzbarem Wert für die Aufrechterhaltung hoher Ausbeuten und die schnelle Fehlerbehebung. Zusätzlich ist die Maschine mit einem effektiven Staubabsaugungssystem ausgestattet, das die während des Reinigungsprozesses entstehenden Ablationspartikel auffängt und so für eine saubere Innenumgebung sorgt und Kontaminationen verhindert. Das Drei-Stationen-Design (Beladung, Bearbeitung, Entladung) ermöglicht die einfache Integration der Anlage in eine automatisierte Produktionslinie und somit die kontinuierliche Fertigung. Die Ingenieure von Lecheng bieten kompetente Unterstützung vor Ort bei Installation, Inbetriebnahme und Prozessoptimierung und gewährleisten so einen reibungslosen Produktionsstart. Durch den Fokus auf robuste Software, Echtzeitüberwachung und exzellenten Kundendienst sind die Kantenreinigungsanlagen von Lecheng eine zuverlässige und kluge Wahl für Perowskit-Hersteller, die eine skalierbare und stabile Massenproduktion anstreben.

Die automatische Kantenreinigungsanlage von Lecheng Intelligent ist ein entscheidender Baustein in der Perowskit-Modulfertigung. Mit ihrer robusten, hochpräzisen und automatisierten Lösung für den essenziellen P4-Prozess stellt Lecheng sicher, dass Perowskit-Module nicht nur ihr anfängliches Wirkungsgradpotenzial erreichen, sondern auch eine lange Lebensdauer aufweisen. Diese Technologie ist unverzichtbar, um das im Labor vielversprechende Potenzial von Perowskit-Solarzellen in zuverlässige und wirtschaftlich tragfähige Produkte für den globalen Energiemarkt umzusetzen.