Laserablation vs. Gravur vs. Schneiden: Ein technischer Vergleich der Verfahren und Anwendungen

Laserbearbeitungstechnologien wie Ablation, Gravur und Schneiden sind grundlegend für die moderne Präzisionsfertigung. Obwohl sie alle mit hochenergetischen Laserstrahlen auf Materialien einwirken, unterscheiden sie sich in ihren Kernzielen, wichtigen Prozessparametern und den daraus resultierenden Anwendungsszenarien. Das Verständnis dieser Unterschiede ist entscheidend für die Auswahl der geeigneten Technologie für spezifische industrielle Anforderungen.

1. Grundlegende Prinzipien und Kernziele

Der Hauptunterschied liegt im angestrebten Ergebnis und der physischen Interaktion mit dem Material.

Laserablation:Das Hauptziel der Laserablation ist diePräzise Entfernung im Mikromaßstabdes Materials zur Oberflächenmodifizierung oder zur Erzeugung von Mikrostrukturen. Es verwendet häufigultrakurze Impulse(Pikosekunden- oder Femtosekunden-) Energie so schnell abzuführen, dass das Material direkt vom festen in den Plasmazustand übergeht (Sublimation), wodurch dieWärmeeinflusszone (WEZ)Dieser Kältebehandlungsmechanismus eignet sich ideal für Anwendungen, bei denen thermische Schäden am umgebenden Material vermieden werden müssen, beispielsweise bei der Herstellung von Mikroelektronik oder der Oberflächenfunktionalisierung medizinischer Geräte. Ziel ist nicht nur die Entfernung von Material, sondern die kontrollierte Modifizierung auf mikroskopischer Ebene.

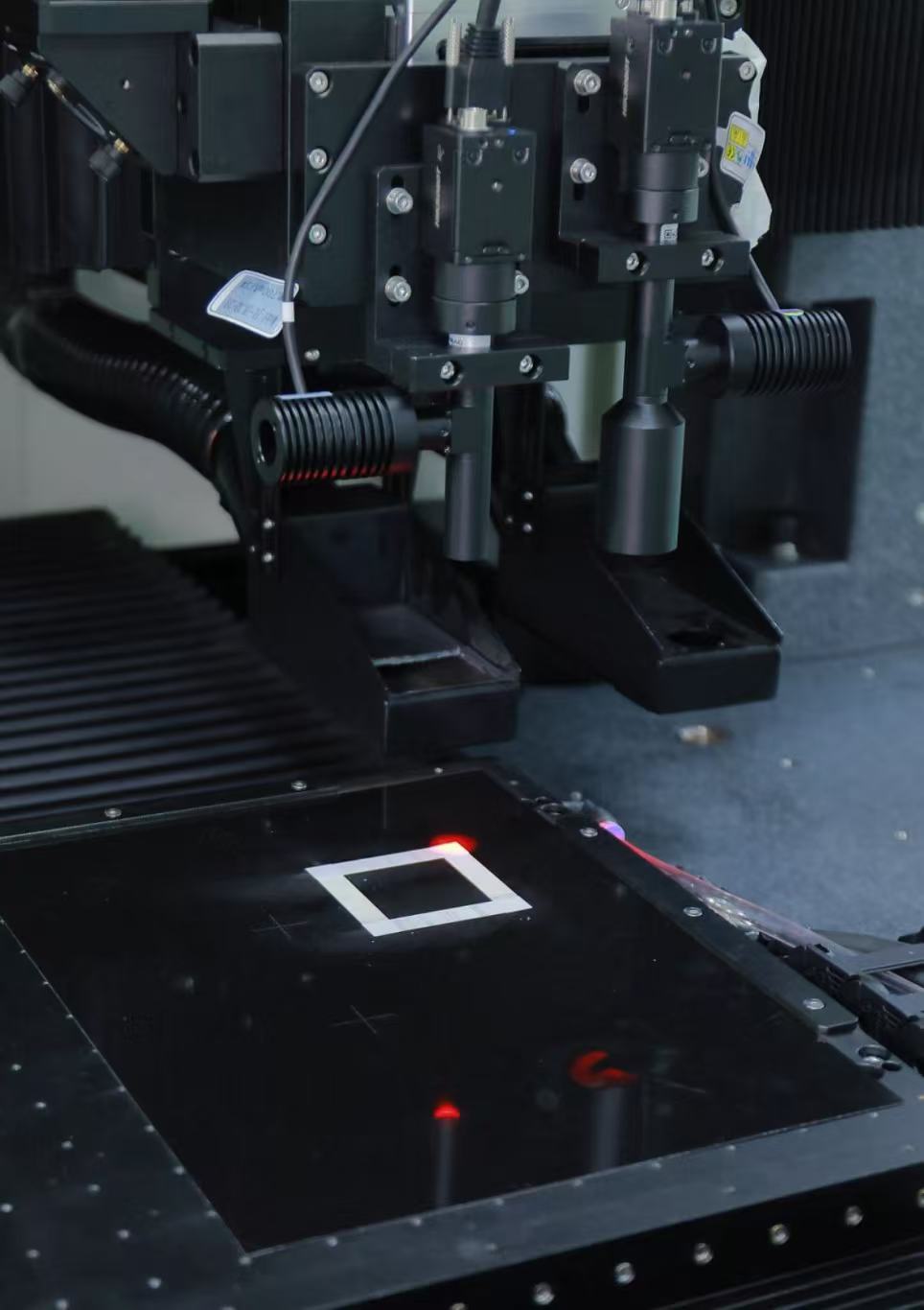

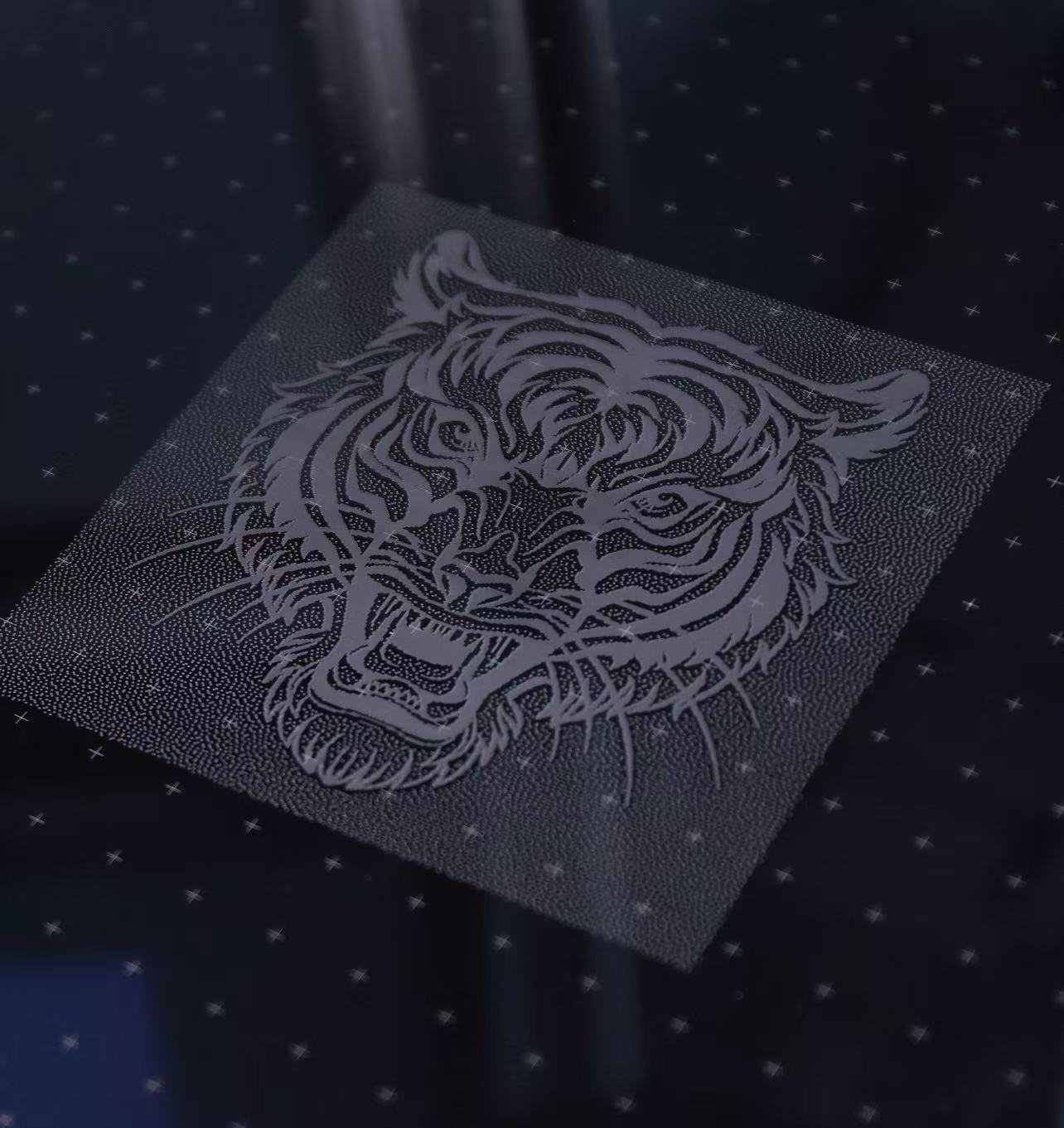

Lasergravur:Dieser Prozess zielt darauf ab,sichtbare Merkmale, Muster oder TexturenDie Oberflächenbehandlung erfolgt typischerweise mit kontinuierlichen oder länger gepulsten Lasern (z. B. im Nanosekundenbereich), um Material in einer oberflächennahen Schicht zu schmelzen, zu verdampfen oder eine chemische Reaktion auszulösen. Die Abtragstiefe ist größer als bei reinen Markierungen, jedoch wird das Werkstück nicht vollständig durchdrungen. Die wichtigsten Parameter sind Kontrast, Lesbarkeit und ästhetisches Erscheinungsbild. Daher eignet sich das Verfahren für Branding, Seriennummern und dekorative Arbeiten auf Metallen, Kunststoffen und Leder.

Laserschneiden:Das Ziel des Laserschneidens ist dievollständige TrennungDas Verfahren dient zum Abtragen eines Materials entlang einer definierten Bahn. Es nutzt eine hohe mittlere Leistung, um das Material über seine gesamte Dicke zu schmelzen oder zu verdampfen, oft unterstützt durch einen Gasstrahl zum Ausstoßen der geschmolzenen Rückstände. Zu den wichtigsten Parametern gehören Schnittgeschwindigkeit, rechtwinklige Schnittkante und minimale Schlackenbildung. Es zeichnet sich durch seine Fähigkeit aus, Bleche aus Metall, Kunststoff oder Verbundwerkstoffen mit hoher Präzision und Geschwindigkeit zu profilieren und ersetzt in vielen Anwendungen das mechanische Stanzen oder Sägen.

2. Vergleich der technischen Parameter und daraus resultierende Auswirkungen

Die unterschiedlichen Zielsetzungen bedingen erhebliche Abweichungen bei ihren wichtigsten technischen Parametern.

Die folgende Tabelle fasst die wesentlichen Unterschiede in ihren Prozesskonfigurationen zusammen:

Besonderheit | Laserablation | Lasergravur | Laserschneiden |

|---|---|---|---|

Hauptziel | Mikro-AblagerungenOberflächenmodifizierung, Mikrostrukturierung | Oberflächenmarkierungen erzeugenMuster oder Texturen | Vollständige MaterialtrennungKonturierung |

Tiefen-/Materialinteraktion | Nanometer bis Mikrometer; Oberflächenmodifizierung durch Verdampfung/Sublimation. | Mikrometer bis Millimeter; schmilzt oder verdampft eine Oberflächenschicht. | Vollständiges Durchdringen; schmilzt/brennt durch die gesamte Dicke. |

Wichtige Prozessparameter | Ultrakurze Impulse(Piko-/Femtosekunden),hohe Spitzenleistungsdichte, hochpräzise Scansteuerung. | Geringere Leistungsdichte, einstellbare Scangeschwindigkeit und einstellbarer Linienabstand. | Hohe Durchschnittsleistung,langsamere Scangeschwindigkeit(bezogen auf die Gravur), Art und Druck des Hilfsgases. |

Wärmeeinflusszone (WEZ) | Extrem klein oder nicht existent("cold working"), wodurch das umliegende Material fast nicht beschädigt wird. | Relativ gering, aber es können thermische Effekte wie Verfärbungen auftreten. | Signifikant, führt zu einer deutlich erkennbaren Wärmeeinflusszone, oft mit Schlacke oder thermischer Verformung. |

Räumliche Auflösung | Sehr hoch (kann weniger als 10µm betragen), geeignet zur Herstellung feiner Mikrostrukturen. | Mittel bis hoch, abhängig von der Fleckengröße und dem Material. | Definiert durch die Schnittfugenbreite, die größer ist als die Ablations-/Gravurstellen. |

3. Anwendungsszenarien: Von der Mikroelektronik zur Makrofertigung

Die einzigartigen Fähigkeiten jedes Verfahrens bestimmen dessen vorherrschende Anwendungsgebiete in den verschiedenen Branchen.

Anwendungen der Laserablation:Seine Präzision macht es in Hightech-Branchen unverzichtbar.

Elektronik & Halbleiter:Widerstände abstimmen, Mikro-Durchkontaktierungen auf Leiterplatten herstellen und Dünnschichtsolarzellen isolieren.

Herstellung von Medizinprodukten:Verarbeitung von kardiovaskulären Stents, Erzeugung von Mikrostrukturen auf chirurgischen Instrumenten und Texturierung von Oberflächen zur Verbesserung der Biokompatibilität bei minimaler thermischer Belastung.

Luft- und Raumfahrt:Herstellung von Mikrokühlungslöchern in Turbinenschaufeln und Strukturierung von Oberflächen zur Reduzierung der Reibung.

Anwendungsbereiche der Lasergravur:Diese Technologie ist vielseitig einsetzbar für Oberflächenmarkierung und Personalisierung.

Produktidentifizierung:Dauerhafte Kennzeichnung von Maschinenteilen, Konsumgütern und Werkzeugen mit Seriennummern, Barcodes und Logos.

Personalisierte Geschenke:Individuelle Gestaltung von Artikeln aus Holz, Glas, Acryl und Leder.

Form- und Werkzeugtexturierung:Herstellung von strukturierten Oberflächen auf Formen für den Kunststoffspritzguss oder die Blechumformung, um dem Endprodukt spezifische Oberflächenbeschaffenheiten zu verleihen.

Anwendungsbereiche des Laserschneidens:Es handelt sich um eine vielseitige Lösung zur Formgebung von Plattenwerkstoffen.

Industrielle Fertigung:Profilierung von Karosserieteilen aus Blech, Zuschnitt von Komponenten für Elektronikgehäuse und Verarbeitung von Kohlenstofffaserverbundwerkstoffen für die Luft- und Raumfahrt.

Werbung & Beschilderung:Aufwendiges Ausschneiden von Buchstaben und Formen aus Acryl, Holz und Verbundplatten.

Textilien & Bekleidung:Präzises Zuschneiden von Stoffen, Leder für Schuhe und Bekleidung sowie technischen Textilien mit versiegelten Kanten, um ein Ausfransen zu verhindern.

Zusammenfassend lässt sich sagen, dass die Wahl zwischen Laserablation, -gravur und -schneiden vom gewünschten Ergebnis abhängt: mikroskopische Modifikation oder Strukturierung, Oberflächenmarkierung oder vollständige Trennung. Fortschritte bei ultraschnellen Lasern lassen die Grenzen, insbesondere zwischen hochwertiger Ablation und Gravur, immer weiter verschwimmen und erweitern so die Möglichkeiten der Präzisionsfertigung in allen Branchen.