Zusammenarbeit mit dem Kunden bei der Prozessoptimierung: Die Ingenieure von Lecheng optimieren Parameter für neue Materialstapel.

1. Der dringende Bedarf an kundenspezifischen Laserlösungen in der fortgeschrittenen Fertigung

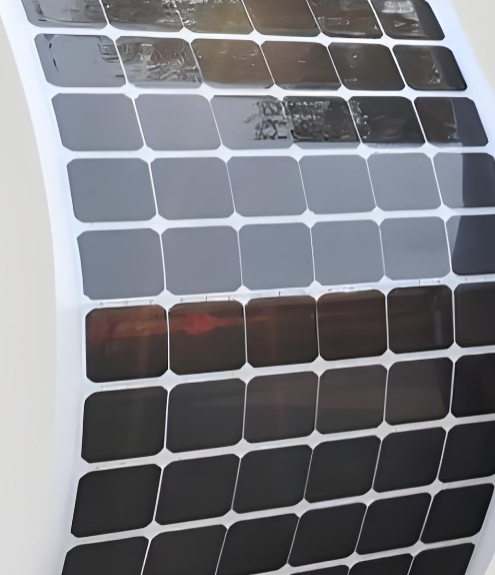

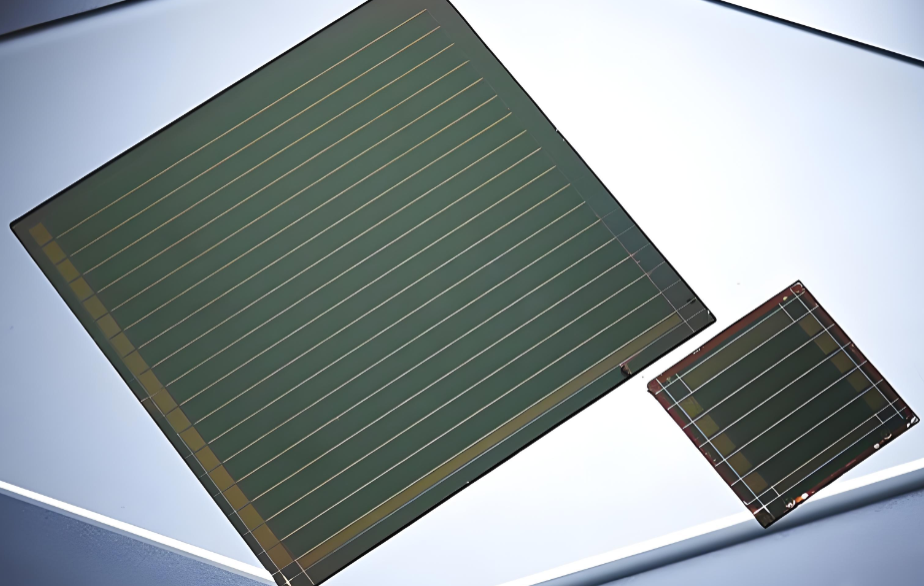

In den sich rasant entwickelnden Bereichen Perowskit-Solarzellen, flexible Elektronik und Wasserstoff-Brennstoffzellen arbeiten Hersteller kontinuierlich an Innovationen durch neue Materialkombinationen, um höhere Leistungen zu erzielen. Jede neue Materialanordnung – sei es eine neuartige Perowskit-Zusammensetzung, ein spezielles leitfähiges Polymer oder eine mehrlagige Dünnschichtstruktur – stellt jedoch die Laserbearbeitung vor spezifische Herausforderungen. Standard-Laserparameter berücksichtigen häufig nicht die Schwankungen in Materialdicke, thermischer Empfindlichkeit und Ablationsschwellen, was zu suboptimalen Ergebnissen wie übermäßiger Hitzeschädigung, unvollständigem Schichtabtrag oder inkonsistenter Strukturierung führt. Lecheng Intelligent begegnet dieser Herausforderung durch enge Zusammenarbeit mit seinen Kunden. Die Ingenieure arbeiten direkt mit den Herstellern zusammen, um neue Materialien zu charakterisieren und maßgeschneiderte Laserbearbeitungsrezepte zu entwickeln. Dieser kollaborative Ansatz gewährleistet, dass die Laserparameter – einschließlich Wellenlängenwahl (1064 nm Infrarot, 532 nm Grün oder 355 nm Ultraviolett), Pulsdauer (Nanosekunden bis Femtosekunden), Leistungsdichte und Wiederholrate – für jede spezifische Materialkombination präzise kalibriert werden. Als beispielsweise ein Perowskit-Hersteller eine neue Elektronentransportschicht mit höherer thermischer Empfindlichkeit einführte, führte Lechengs Team Tests vor Ort durch, um die Pulsenergie und die Scangeschwindigkeit anzupassen. Dadurch wurde eine vollständige Schichtentfernung erreicht, während die Beschädigung des TCO auf unter 20 % der Schichtdicke begrenzt wurde – eine entscheidende Voraussetzung für die Aufrechterhaltung der Zelleffizienz.

2. Der kollaborative Prozess: Von Labortests zur Produktionsimplementierung

Die Zusammenarbeit von Lecheng mit seinen Kunden folgt einem strukturierten, vierphasigen Ansatz, der Laborforschung und Serienproduktion verbindet. Phase eins beginnt mit der Materialcharakterisierung in den Anwendungslaboren von Lecheng. Dort analysieren die Ingenieure die optischen Eigenschaften, die Wärmeleitfähigkeit und die Schichthaftung neuer Materialstapel mittels spektroskopischer Ellipsometrie, Thermografie und Querschnittsmikroskopie. In Phase zwei entwickelt das Team vorläufige Laserparameter durch Versuchsplanung (Design of Experiments, DOE). Dabei werden Variablen wie Fokusfleckgröße, Pulsüberlappung und Hilfsgasparameter getestet. Phase drei umfasst die Validierung vor Ort in den Anlagen des Kunden. Die Ingenieure von Lecheng integrieren die Lasermodule in bestehende Produktionslinien und überwachen den Prozess in Echtzeit mit Hochgeschwindigkeitskameras und Sensoren. Die letzte Phase konzentriert sich auf den Wissenstransfer. Lecheng stellt den Technikern des Kunden umfassende Dokumentationen und Schulungen zur Verfügung. Ein bemerkenswertes Beispiel ist die Zusammenarbeit mit einem führenden Perowskit-Hersteller zur Optimierung des P2-Scribings für eine neue Dreifachkationen-Perowskit-Formulierung. Durch iterative Tests reduzierten die Ingenieure von Lecheng die Wärmeeinflusszone von 5 μm auf unter 1 μm bei gleichbleibender Ritzbreite von 40 ± 2 μm und steigerten so letztendlich den Wirkungsgrad der Kundenzelle um 1,5 % absolut – ein signifikanter Gewinn in der hart umkämpften Solarbranche.

3. Konkrete Vorteile: Beschleunigung von Innovationen und Verkürzung der Markteinführungszeit

Der kollaborative Ansatz zur Prozessoptimierung bietet messbare Vorteile in vielerlei Hinsicht. Für Hersteller verkürzt er die Entwicklungszyklen um 30–50 % im Vergleich zur internen Parameteroptimierung, da die Ingenieure von Lecheng über spezialisiertes Fachwissen aus Hunderten ähnlicher Anwendungen verfügen. Die kundenspezifischen Parameter verbessern zudem die Produktionsausbeute um 3–8 %, indem sie Defekte wie Beschädigungen der TCO-Schicht beim Ritzprozess von P2/P3 oder Mikrorisse beim Glasschneiden minimieren. Darüber hinaus ermöglicht das Partnerschaftsmodell kontinuierliche Verbesserungen: Während Kunden ihre Materialstapel optimieren, stellt Lecheng fortlaufende Parameteraktualisierungen durch Fernüberwachung und vierteljährliche Vor-Ort-Besuche bereit. Neben den unmittelbaren Prozessvorteilen fördert diese Zusammenarbeit Innovationen durch Feedbackschleifen zwischen Materialentwicklern und Anlagenlieferanten. So flossen beispielsweise Erkenntnisse aus der Zusammenarbeit von Lecheng mit Herstellern flexibler Perowskite direkt in die Entwicklung der Roll-to-Round-Laser der RFS20-Serie ein, die nun über ein verbessertes Wärmemanagement für die Bearbeitung temperaturempfindlicher, flexibler Substrate verfügen. Diese symbiotische Beziehung beschleunigt die Kommerzialisierung von Materialien der nächsten Generation, von Perowskit-Silizium-Tandemzellen bis hin zu transparenten Solarzellen, und trägt letztendlich zu effizienteren und erschwinglicheren Lösungen im Bereich erneuerbarer Energien bei.

Abschluss

Lecheng Intelligents kundenorientierter Ansatz zur Prozessoptimierung markiert einen Paradigmenwechsel in der modernen Fertigung: Anlagenlieferanten agieren hier als Innovationspartner statt bloßer Lieferanten. Durch die Kombination von fundiertem technischem Know-how und praxisnaher Zusammenarbeit beschleunigt Lecheng die Einführung neuer Materialien und gewährleistet gleichzeitig optimale Leistung und Zuverlässigkeit – und treibt so den Fortschritt hin zu einer nachhaltigeren Zukunft voran.